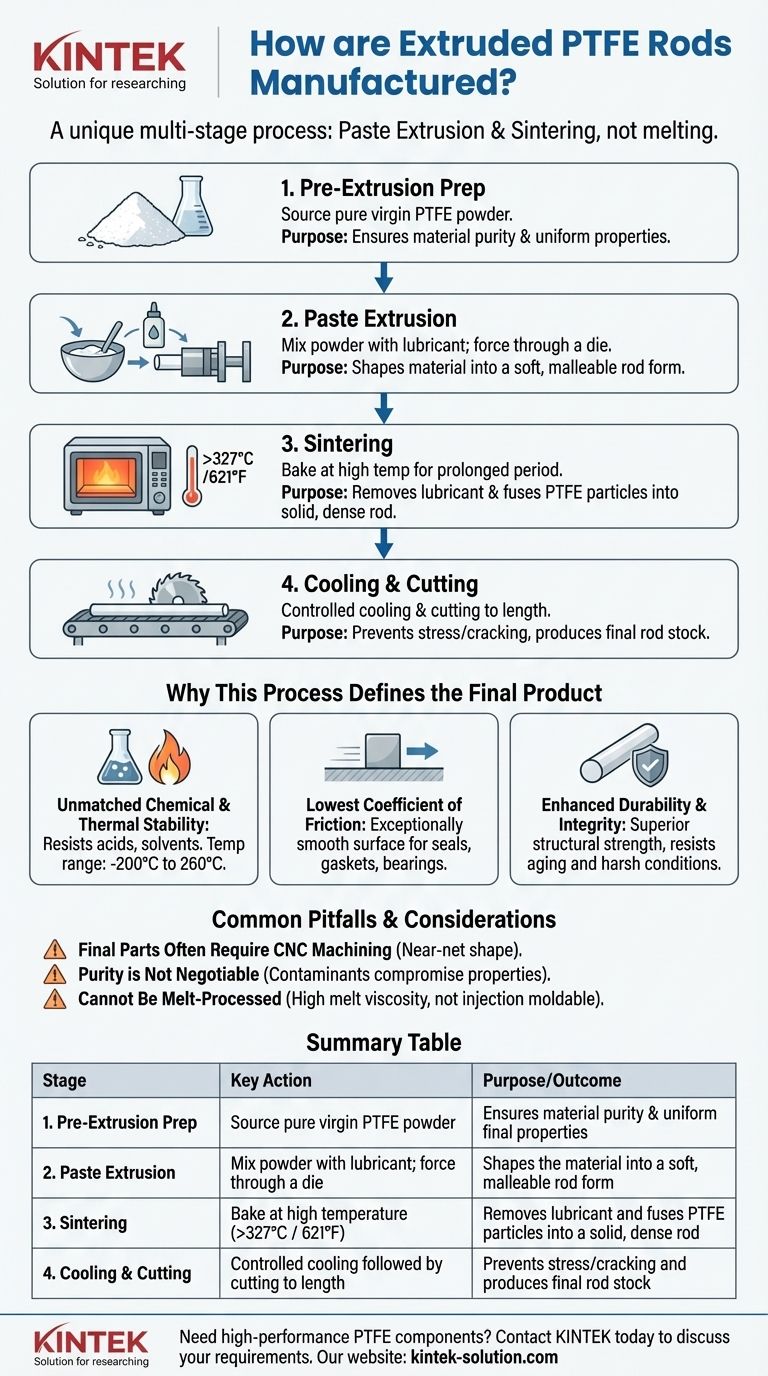

Per produrre tondini di PTFE estrusi, si utilizza un processo a più fasi che prevede la miscelazione di polvere di PTFE pura con un lubrificante, l'estrusione di questa miscela simile a una pasta attraverso uno stampo ad alta pressione e quindi la cottura della forma risultante in un forno ad alta temperatura. Questo processo di cottura, noto come sinterizzazione, rimuove il lubrificante e fonde le particelle di PTFE in un tondino solido e durevole. Il processo è diverso dalla tipica estrusione della plastica perché il PTFE non si scioglie e non fluisce veramente.

Il principio fondamentale da comprendere è che i tondini di PTFE estrusi non vengono realizzati sciogliendo la plastica. È invece necessario un processo unico di "estrusione a pasta" e sinterizzazione per modellare il materiale, che è precisamente ciò che conferisce al prodotto finale la sua rinomata resistenza chimica, stabilità termica e attrito eccezionalmente basso.

Dal materiale grezzo alla polvere polimerica

Prima che un tondino possa essere estruso, è necessario creare il materiale grezzo di politetrafluoroetilene (PTFE). Questo è un passo fondamentale nell'ingegneria chimica che prepara il terreno per il processo di produzione fisica.

La fase di polimerizzazione

Il viaggio inizia con la creazione del gas monomero di tetrafluoroetilene (TFE). Questo gas subisce quindi una reazione chimica chiamata polimerizzazione, in cui le singole molecole monomeriche si legano insieme in lunghe catene. Questo processo converte il gas nella polvere bianca stabile, solida e fine che funge da materia prima per l'estrusione.

Il processo di estrusione del tondino in quattro fasi

Una volta che la polvere di PTFE vergine pura è pronta, passa attraverso un processo in quattro fasi attentamente controllato per diventare un tondino finito.

Fase 1: Preparazione pre-estrusione

Il processo inizia con l'approvvigionamento di polvere di PTFE vergine pura di alta qualità. La consistenza e la purezza di questa polvere iniziale sono fondamentali per garantire che il tondino finale abbia una densità uniforme e le proprietà meccaniche desiderate.

Fase 2: Miscelazione ed estrusione a pasta

La polvere fine viene miscelata con un lubrificante liquido, spesso un tipo di nafta. Questo trasforma la polvere secca in una sostanza densa simile a una pasta chiamata preforma.

Questa preforma viene quindi forzata sotto immensa pressione attraverso uno stampo cilindrico. Questo passaggio modella il materiale nella sua forma a tondino, ma lo lascia in uno stato morbido e malleabile.

Fase 3: Sinterizzazione - La trasformazione critica

Il tondino sagomato viene spostato in un forno specializzato per la sinterizzazione. Viene cotto a una temperatura molto elevata (superiore a 327°C o 621°F) per un periodo prolungato.

Questo passaggio critico realizza due cose: brucia il lubrificante utilizzato nella fase di estrusione e fa sì che le singole particelle di PTFE si fondano insieme. Questa fusione blocca le catene polimeriche in posizione, creando un materiale solido, denso e strutturalmente robusto.

Fase 4: Raffreddamento controllato e taglio

Dopo la sinterizzazione, i tondini vengono raffreddati in modo altamente controllato per prevenire stress interni o crepe. Una volta raffreddati e stabilizzati, vengono tagliati a lunghezze standard o personalizzate, pronti per l'uso o per ulteriori lavorazioni meccaniche.

Perché questo processo definisce il prodotto finale

Il metodo di produzione unico è direttamente responsabile delle caratteristiche eccezionali che rendono il PTFE estruso così prezioso nelle applicazioni industriali più esigenti.

Stabilità chimica e termica senza pari

Il processo di sinterizzazione crea una struttura densa e non porosa con legami molecolari incredibilmente forti. Questo è ciò che conferisce al PTFE la sua capacità di resistere a una vasta gamma di sostanze chimiche, inclusi acidi e solventi forti, e di operare a temperature estreme da -200°C a 260°C.

Il coefficiente di attrito più basso

La combinazione di estrusione ad alta pressione e fusione delle particelle durante la sinterizzazione si traduce in una superficie eccezionalmente liscia e uniforme. Questa levigatezza a livello molecolare è il motivo per cui il PTFE ha uno dei coefficienti di attrito più bassi di qualsiasi materiale solido, rendendolo ideale per guarnizioni, sigilli e cuscinetti a scorrimento.

Durabilità e integrità migliorate

Rispetto ad altre forme di PTFE, il processo di estrusione e sinterizzazione conferisce una maggiore resistenza strutturale e durata. Ciò assicura che il materiale mantenga la sua integrità e resista all'invecchiamento o al degrado anche quando esposto a condizioni difficili, ozono o luce solare.

Errori comuni e considerazioni

Sebbene potente, il materiale e il suo processo di produzione presentano realtà intrinseche che devono essere comprese per essere utilizzate efficacemente.

Le parti finali spesso richiedono lavorazioni meccaniche

Il processo di estrusione produce una "forma quasi netta". Per i componenti che richiedono tolleranze strette, il tondino estruso deve essere sottoposto a lavorazione CNC secondaria. Ciò consente la creazione precisa di geometrie complesse con elevata ripetibilità.

La purezza non è negoziabile

L'intero processo si basa sull'inizio con PTFE vergine puro. Qualsiasi contaminante introdotto nella polvere può creare punti deboli nel tondino sinterizzato finale, compromettendone le proprietà meccaniche o chimiche.

Non può essere lavorato per fusione

È fondamentale ricordare che il PTFE ha una viscosità di fusione estremamente elevata, il che significa che non scorre come un liquido quando viene riscaldato. Questo è il motivo per cui è necessario il complesso processo di estrusione a pasta e sinterizzazione e perché non può essere stampato a iniezione come le plastiche comuni.

Fare la scelta giusta per il tuo obiettivo

Comprendere il processo di produzione ti consente di specificare e utilizzare efficacemente i tondini di PTFE estrusi.

- Se la tua attenzione principale è sui componenti ad alta precisione: Pianifica la lavorazione CNC secondaria, poiché il tondino estruso è lo stock di partenza ideale, non la parte finita.

- Se la tua attenzione principale sono gli ambienti chimici o termici estremi: Fidati che la fase di sinterizzazione della produzione è ciò che garantisce le caratteristiche robuste e inerti del tondino.

- Se la tua attenzione principale è sulle prestazioni a basso attrito: Riconosci che il metodo unico di estrusione a pasta è direttamente responsabile della creazione della superficie liscia e a basso attrito caratteristica del materiale.

Apprezzando questo viaggio di produzione unico, puoi sfruttare con fiducia tutto il potenziale del PTFE estruso nelle tue applicazioni più impegnative.

Tabella riassuntiva:

| Fase di produzione | Azione chiave | Scopo/Risultato |

|---|---|---|

| 1. Preparazione pre-estrusione | Approvvigionamento di polvere di PTFE vergine pura | Garantisce la purezza del materiale e proprietà finali uniformi |

| 2. Estrusione a pasta | Miscelazione della polvere con lubrificante; forzatura attraverso uno stampo | Modella il materiale in una forma di tondino morbida e malleabile |

| 3. Sinterizzazione | Cottura ad alta temperatura (>327°C / 621°F) | Rimuove il lubrificante e fonde le particelle di PTFE in un tondino solido e denso |

| 4. Raffreddamento e taglio | Raffreddamento controllato seguito da taglio a misura | Previene stress/crepe e produce lo stock di tondino finale |

Hai bisogno di componenti in PTFE ad alte prestazioni per le tue applicazioni critiche?

In KINTEK, siamo specializzati nella produzione di componenti in PTFE di precisione, inclusi guarnizioni, rivestimenti e vetreria da laboratorio personalizzata, per i settori dei semiconduttori, medico, di laboratorio e industriale. La nostra esperienza nell'estrusione a pasta e nella sinterizzazione assicura che i vostri componenti offrano resistenza chimica, stabilità termica e basso attrito senza pari. Offriamo fabbricazione personalizzata da prototipi a ordini ad alto volume, dando priorità alla precisione e all'integrità del materiale in ogni fase del processo.

Contatta KINTEL oggi stesso per discutere le tue esigenze di PTFE e sfruttare la nostra esperienza per i tuoi progetti più impegnativi.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

Domande frequenti

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- Quali sono le considerazioni chiave durante la lavorazione del Teflon? Padroneggiare la lavorazione di precisione dei polimeri morbidi