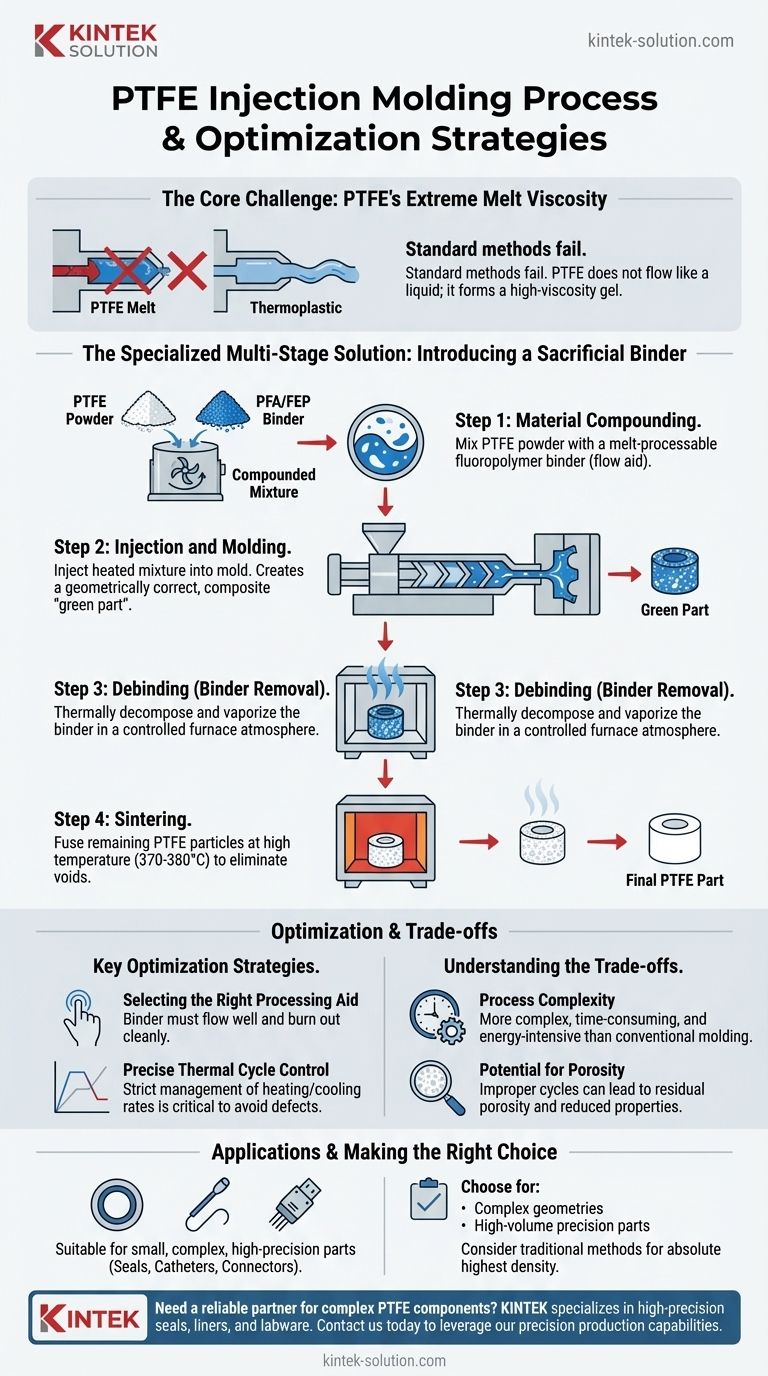

Per essere chiari, il PTFE (Politetrafluoroetilene) non può essere stampato a iniezione utilizzando metodi termoplastici convenzionali a causa della sua viscosità allo stato fuso estremamente elevata. Viene invece utilizzato un processo specializzato a più stadi simile allo stampaggio a iniezione dei metalli (MIM). Questo processo prevede la miscelazione di polvere fine di PTFE con un legante fluoropolimerico processabile allo stato fuso (come PFA o FEP) che funge da agente fluidificante, l'iniezione di questa miscela in uno stampo e quindi l'utilizzo di un processo termico per rimuovere prima il legante e poi sinterizzare le particelle di PTFE rimanenti in un componente solido.

La sfida principale dello stampaggio del PTFE è il suo rifiuto di fluire come un tipico liquido quando viene fuso. La soluzione è introdurre temporaneamente un coadiuvante di processo che consenta al materiale di riempire uno stampo, il quale viene poi rimosso con cura in un processo successivo ad alta temperatura, lasciando un componente in PTFE puro e densificato.

Perché lo stampaggio a iniezione standard fallisce con il PTFE

Il problema dell'estrema viscosità allo stato fuso

A differenza delle termoplastiche comuni come il Polipropilene o il Policarbonato, il PTFE non passa a un liquido a bassa viscosità e facilmente fluibile al di sopra del suo punto di fusione. Forma invece un gel trasparente ad alta viscosità.

Questa viscosità è così elevata — milioni di volte superiore a quella delle termoplastiche tipiche — che non può essere forzata attraverso gli ugelli, i canali di colata e i sistemi di iniezione di una macchina per lo stampaggio a iniezione standard.

La necessità di un approccio modificato

Poiché il PTFE non fluisce, è necessario un materiale di supporto per trasportare le particelle di PTFE nella cavità dello stampo. Questa differenza fondamentale impone il processo specializzato e a più fasi dettagliato di seguito.

Il processo di stampaggio a iniezione del PTFE: una guida passo passo

Fase 1: Miscelazione dei materiali (Compounding)

Il processo inizia miscelando polvere di PTFE a grana fine con un fluoropolimero in polvere processabile allo stato fuso, più comunemente PFA (Perfluoroalcossi alcano) o FEP (Etilene propilene fluorurato).

Questo secondo polimero agisce come coadiuvante di processo o legante sacrificale. Il suo scopo è fondere e trasportare le particelle solide di PTFE, creando una sospensione che può fluire sotto pressione.

Fase 2: Iniezione e stampaggio

Questa miscela composta viene quindi riscaldata in una macchina per lo stampaggio a iniezione a una temperatura superiore al punto di fusione del legante (PFA/FEP), ma inferiore alla temperatura di degradazione del PTFE.

La macchina inietta la miscela ora fluida in uno stampo di precisione. Il risultato di questa fase è un "componente verde" geometricamente corretto, ma che è un composito di PTFE e legante.

Fase 3: Sgrassatura (Rimozione del legante)

Il componente verde viene rimosso con cura dallo stampo e posto in un forno ad alta temperatura con un'atmosfera controllata con precisione.

La temperatura viene aumentata lentamente fino a un punto in cui il legante (PFA o FEP) viene decomposto termicamente e vaporizzato, lasciando il forno come gas di scarico. Ciò deve essere fatto lentamente per evitare che il componente si crepi o si formino bolle.

Fase 4: Sinterizzazione

Una volta completata la fase di sgrassatura, la temperatura del forno viene ulteriormente aumentata, appena sopra il punto di fusione del PTFE (circa 370-380°C).

Il componente, ora costituito solo da particelle di PTFE liberamente collegate, viene mantenuto a questa temperatura. Le particelle si fondono insieme, i vuoti vengono eliminati e il materiale si densifica in un componente solido e coerente. Questo è il componente finale e funzionale in PTFE.

Strategie chiave di ottimizzazione

Selezione del coadiuvante di processo corretto

La scelta del legante è fondamentale. Deve garantire un flusso eccellente durante lo stampaggio, ma anche bruciare completamente durante la sgrassatura senza lasciare residui che potrebbero compromettere le proprietà finali del PTFE. La dimensione delle particelle e le caratteristiche di fusione del legante devono essere compatibili con il grado di PTFE utilizzato.

Controllo preciso del ciclo termico

Questa è la variabile più critica per il successo. Le velocità di riscaldamento e raffreddamento durante la sgrassatura e la sinterizzazione devono essere gestite rigorosamente. Aumentare la temperatura troppo rapidamente causerà difetti, mentre temperature di sinterizzazione improprie comporteranno un componente debole e poroso.

Comprendere i compromessi

Complessità del processo

Questo processo a più stadi è significativamente più complesso, richiede più tempo e consuma più energia rispetto allo stampaggio a iniezione convenzionale. Richiede attrezzature specializzate e una profonda esperienza di processo.

Potenziale di porosità

Se i cicli di sgrassatura e sinterizzazione non sono perfettamente ottimizzati, il componente finale può presentare una porosità residua. Ciò può influire negativamente sulle sue proprietà meccaniche, sulla rigidità dielettrica e sulla permeabilità rispetto ai componenti realizzati tramite stampaggio a compressione.

Applicazioni adatte

Questo metodo è utilizzato principalmente per produrre componenti in PTFE piccoli, complessi e di alta precisione che sarebbero difficili o impossibili da lavorare da materiale grezzo. Esempi comuni includono guarnizioni, cateteri medici e isolanti o connettori elettronici.

Fare la scelta giusta per la vostra applicazione

La decisione di utilizzare lo stampaggio a iniezione del PTFE dipende interamente dalla geometria del componente e dai requisiti di volume di produzione.

- Se la vostra attenzione principale è sulle geometrie complesse e piccole: Questo processo è un'ottima scelta per produrre componenti intricati "net-shape" che riducono al minimo o eliminano la necessità di lavorazioni secondarie.

- Se la vostra attenzione principale è la produzione ad alto volume di componenti di precisione: Per il componente giusto, questo metodo offre maggiore ripetibilità e scalabilità rispetto alla lavorazione di singoli componenti da materiale grezzo (asta o lastra).

- Se la vostra attenzione principale è ottenere la massima densità e prestazione del materiale: Dovrebbero essere presi in considerazione metodi tradizionali come lo stampaggio a compressione seguito dalla lavorazione, poiché evitano le complessità e le potenziali insidie del processo di combustione del legante.

In definitiva, questo processo specializzato colma una lacuna produttiva critica, consentendo la creazione di componenti in PTFE complessi dove nessun altro metodo è praticabile.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Considerazione critica |

|---|---|---|

| Miscelazione (Compounding) | Miscelare polvere di PTFE con legante PFA/FEP | Selezione del legante per il flusso e la combustione pulita |

| Stampaggio a iniezione | Iniettare la miscela riscaldata nello stampo | Controllo della temperatura per evitare la degradazione del PTFE |

| Sgrassatura | Rimuovere termicamente il legante nel forno | Velocità di rampa lente per prevenire difetti nel componente |

| Sinterizzazione | Fondere le particelle di PTFE ad alta temperatura | Temperatura precisa per una densità ottimale |

Avete bisogno di un partner affidabile per componenti complessi in PTFE? KINTEK è specializzata nella produzione di guarnizioni, rivestimenti e vetreria in PTFE di alta precisione per i settori dei semiconduttori, medico e industriale. La nostra esperienza nella fabbricazione personalizzata — dai prototipi agli ordini ad alto volume — garantisce che i vostri componenti soddisfino specifiche esatte con prestazioni superiori del materiale. Contattateci oggi per discutere il vostro progetto e sfruttare le nostre capacità di produzione di precisione.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Bottiglie in PTFE personalizzate per diverse applicazioni industriali

Domande frequenti

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari

- In che modo il PTFE contribuisce al basso attrito e alla resistenza all'usura? Ottieni prestazioni superiori con materiali avanzati

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi