Sono le 3 del mattino e un allarme sta suonando. Un sensore di pressione su una linea critica di lavorazione chimica è scattato e la produzione si sta fermando. Quando arrivi, trovi la solita storia: un'altra valvola bloccata, una potenziale perdita di materiale pericoloso e un intero lotto di prodotto a rischio di contaminazione. Pensavi che l'ultima valvola "aggiornata" avrebbe risolto il problema. Non è successo.

Questo non è un incidente isolato; per molti ingegneri di processo e responsabili di impianto, è un incubo ricorrente.

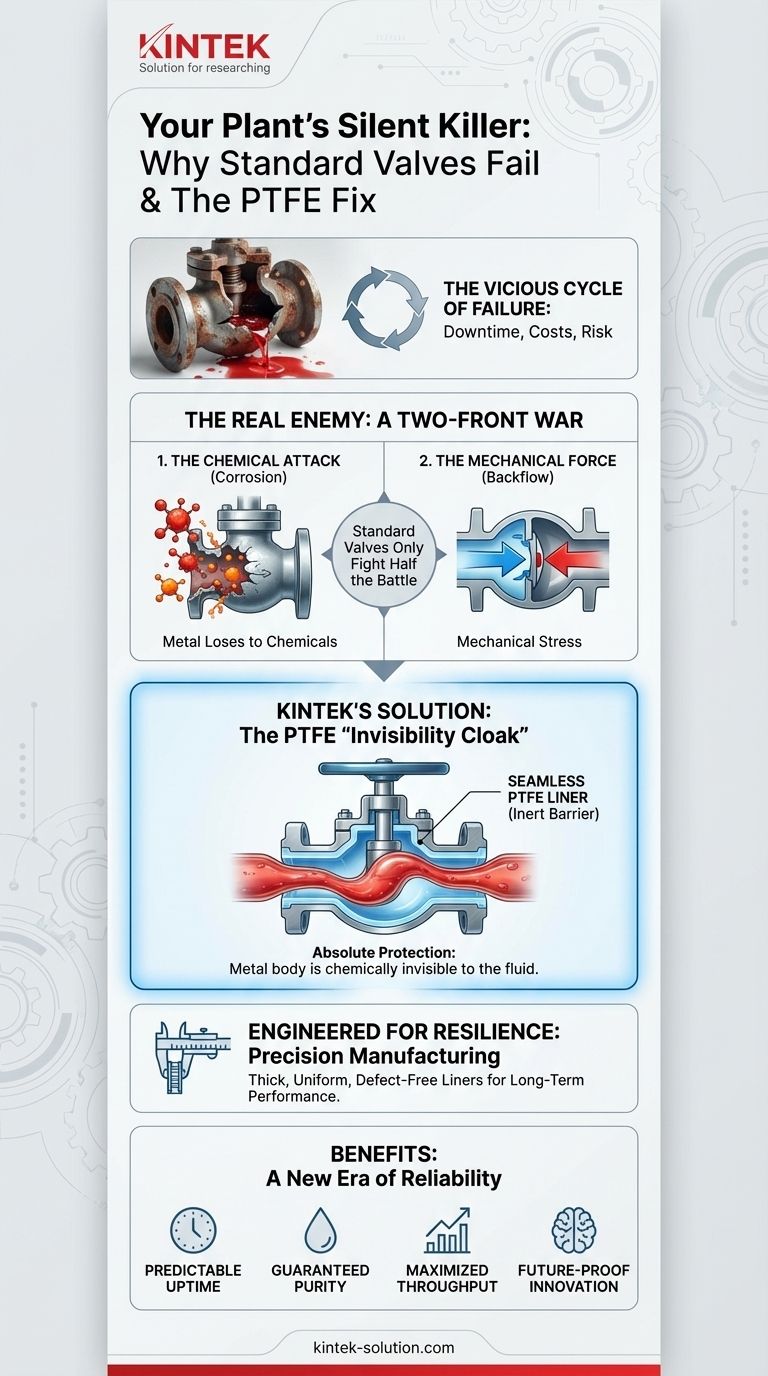

Il circolo vizioso: perché le valvole "più resistenti" continuano a fallire

Se gestisci sistemi che trattano fluidi aggressivi—acidi forti, alcali, solventi o sostanze chimiche ad alta purezza—probabilmente hai sperimentato questo ciclo frustrante. Una valvola si guasta, la sostituisci e settimane o mesi dopo, anche la sostituzione si guasta.

Nella ricerca di una soluzione, molti team ben intenzionati cadono nelle stesse trappole:

- Aggiornamento del metallo: Passi dall'acciaio standard a un acciaio inossidabile più costoso o persino a una lega ad alto contenuto di nichel. Dura un po' di più, ma alla fine la corrosione vince.

- Aumento della manutenzione: Implementi ispezioni più frequenti e sostituzioni preventive. Questo diventa un cerotto costoso e laborioso che non risolve il problema di fondo.

- Declassamento del processo: Cerchi di "trattare con cura" la valvola operando a temperature o pressioni inferiori, sacrificando l'efficienza e la produttività del tuo impianto.

Questi sforzi, sebbene logici, affrontano solo i sintomi. Le conseguenze aziendali del non trovare una vera cura sono gravi: tempi di inattività imprevisti distruggono i programmi di produzione, frequenti sostituzioni di valvole prosciugano i budget di manutenzione, lotti contaminati portano a sprechi di materiali e il rischio costante di perdite chimiche rappresenta una significativa responsabilità per la sicurezza e l'ambiente.

Il vero nemico: non è solo un problema meccanico

Il ciclo di guasto continua perché la maggior parte dei tentativi si concentra sul problema sbagliato. Il problema non è semplicemente che la valvola non sia "abbastanza resistente". La verità è che stai combattendo una guerra su due fronti, e la maggior parte delle valvole è progettata solo per combattere su uno.

Combattere una guerra su due fronti: corrosione e riflusso

Ogni linea chimica affronta due minacce distinte:

- L'attacco chimico (corrosione): I fluidi aggressivi cercano incessantemente di corrodere i componenti metallici interni della valvola. Non importa quanto sia "resistente" la lega, è una battaglia chimica che il metallo alla fine perderà.

- La forza meccanica (riflusso): Se il flusso si inverte, può contaminare i processi a monte, creare reazioni chimiche pericolose e danneggiare attrezzature costose come pompe e sensori. Il compito di una valvola di ritegno è impedire meccanicamente questo.

Questo è il nocciolo del problema: una valvola di ritegno standard può gestire la forza meccanica del riflusso, ma il suo corpo metallico è indifeso contro l'attacco chimico. Stai usando uno strumento progettato per un problema meccanico per combattere una guerra chimica. Ecco perché la strategia della valvola "più resistente" è destinata a fallire: è come mettere un'armatura più spessa a un soldato che viene avvelenato.

Il mantello dell'invisibilità: risolvere il problema con la scienza dei materiali

Per vincere questa guerra su due fronti, non hai bisogno di un metallo più resistente. Devi rendere il corpo metallico della valvola chimicamente invisibile al fluido che controlla.

La soluzione consiste nel creare una barriera perfetta e impenetrabile tra la sostanza chimica corrosiva e i componenti strutturali della valvola. Ciò richiede un materiale che non sia solo resistente, ma quasi completamente inerte.

Questo è il ruolo del PTFE (politetrafluoroetilene). Rivestendo ogni superficie bagnata della valvola con uno strato senza giunzioni di PTFE formato con precisione, crei un "mantello dell'invisibilità" chimico. Il fluido corrosivo scorre attraverso, toccando solo il rivestimento inerte, completamente ignaro della struttura metallica a pochi millimetri di distanza. Il corpo della valvola fornisce la resistenza meccanica per controllare il flusso e la pressione, mentre il rivestimento in PTFE fornisce una protezione assoluta dall'attacco chimico.

KINTEK: Ingegnerizzazione dello scudo perfetto

Non si tratta solo di applicare uno strato di rivestimento su una parte. Un rivestimento difettoso o formato in modo errato—uno con microfori, punti sottili o scarsa adesione—è peggio di nessun rivestimento, poiché può intrappolare corrosivi e accelerare il guasto.

È qui che l'esperienza di KINTEK nella produzione di precisione diventa fondamentale. Siamo specializzati nella fabbricazione di componenti in PTFE personalizzati, inclusi i rivestimenti e le guarnizioni robusti che sono il cuore di una valvola chimica ad alte prestazioni. Il nostro processo nasce da una profonda comprensione di questa esatta modalità di guasto. Progettiamo ogni componente per fornire una barriera spessa, senza giunzioni e perfettamente uniforme, fisicamente e chimicamente resiliente. I nostri rivestimenti non sono solo parti; sono la soluzione appositamente progettata per la guerra su due fronti, garantendo che il corpo metallico della valvola non venga mai esposto al fluido di processo.

Dallo spegnere incendi al promuovere la crescita: una nuova era di affidabilità

Quando risolvi questo problema ricorrente alla radice, fai più che semplicemente smettere di sostituire le valvole. Cambi fondamentalmente ciò che è possibile per le tue operazioni.

- Tempi di attività prevedibili: Invece di reagire a costosi arresti imprevisti, puoi pianificare un servizio affidabile a lungo termine, massimizzando la redditività dell'impianto.

- Purezza garantita: Puoi proteggere con sicurezza i tuoi processi dal riflusso e dalla contaminazione, garantendo la qualità del prodotto e proteggendo la reputazione del tuo marchio.

- Massimizzazione della produttività: Con attrezzature di cui ti puoi fidare, puoi eseguire i tuoi processi alle loro temperature e pressioni ottimali, aumentando l'efficienza senza timore di guasti prematuri.

- Innovazione a prova di futuro: Ora puoi esplorare con sicurezza l'uso di sostanze chimiche più aggressive o sviluppare nuovi processi che in precedenza erano considerati troppo rischiosi, aprendo le porte all'innovazione e dandoti un vantaggio competitivo.

I principi che rendono un successo una valvola rivestita si applicano a ogni componente del tuo percorso fluidico, da guarnizioni e sigilli a tubi e serbatoi. La giusta scienza dei materiali non si limita a riparare un sistema; lo rende resiliente. Se sei pronto a rompere il ciclo di "sostituisci e fallisci", il nostro team di esperti di materiali e fabbricazione è qui per aiutarti a progettare un sistema che duri. Per discutere del tuo progetto unico ed eliminare definitivamente questi guasti ricorrenti, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Matracci volumetrici in PTFE personalizzati per uso scientifico e industriale avanzato

Articoli correlati

- La fisica della vestibilità perfetta: come il PTFE elimina le distrazioni nascoste di un atleta

- Il paradosso del PTFE: perché il materiale "perfetto" fallisce e come farlo funzionare

- Quando "Chimicamente Inerte" Non È Abbastanza: La Causa Nascosta del Fallimento dei Componenti in PTFE

- Il tuo componente in PTFE "inerte" potrebbe essere la vera causa del fallimento del sistema

- Il Guardiano Invisibile: Come lo Scudo Molecolare del PTFE Protegge i Nostri Sistemi Più Critici