Hai fatto i tuoi compiti. Hai incrociato i grafici di compatibilità chimica. La scheda tecnica del nuovo anello di tenuta in polimero che hai specificato promette un'eccellente resistenza al solvente aggressivo della tua nuova linea di produzione. Il progetto riceve il via libera.

Poi, poche settimane dopo l'avvio, iniziano le chiamate. Ci sono micro-perdite. Il fluido di processo mostra tracce di contaminazione. Stai affrontando tempi di inattività imprevisti e un team di ingegneri frustrati che chiedono cosa sia andato storto. Il componente, quello che sulla carta sembrava perfetto, si è guastato. E ora, sei di nuovo al punto di partenza, cercando di capire perché.

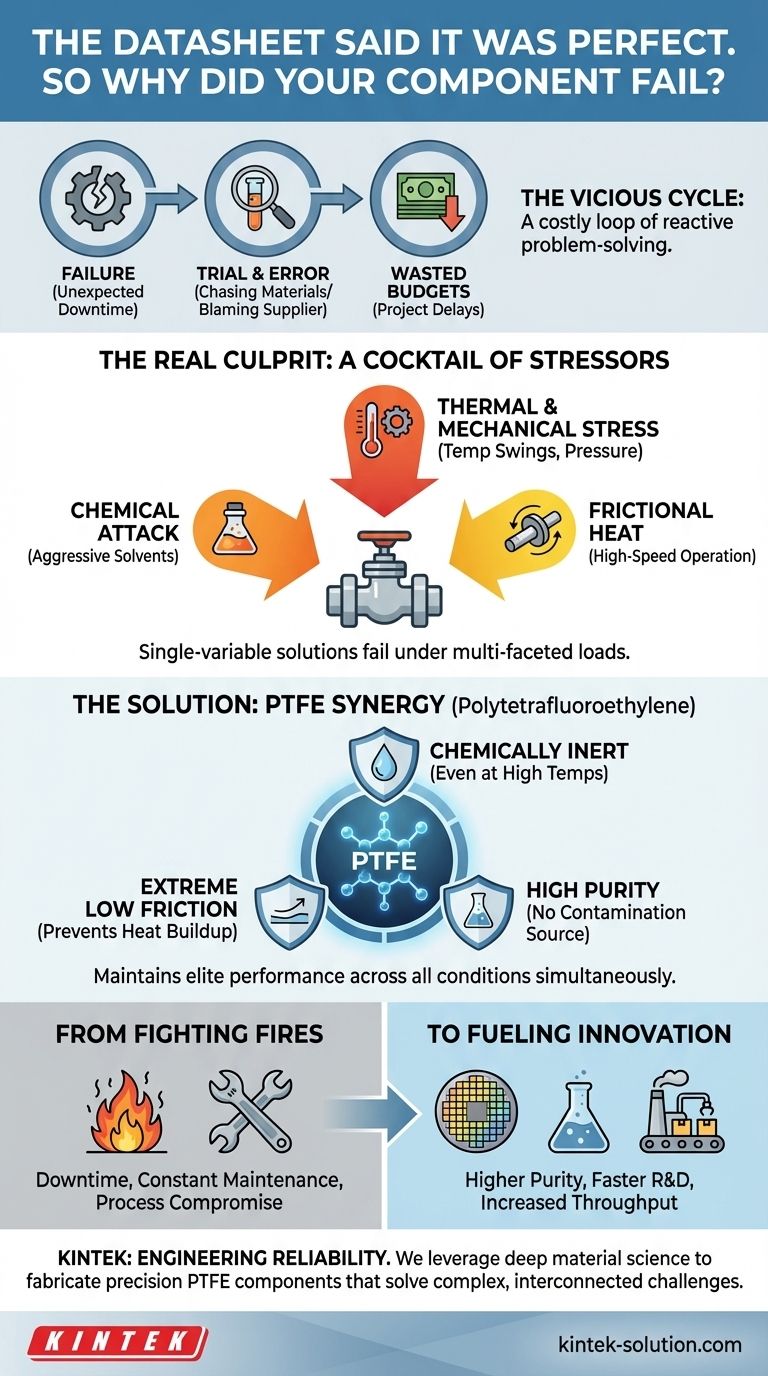

Il Circolo Vizioso di Prove, Errori e Budget Sprecarti

Se questo scenario ti sembra familiare, non sei solo. In settori che vanno dalla produzione di semiconduttori alla ricerca e sviluppo di dispositivi medici, gli ingegneri incontrano frequentemente questo frustrante paradosso: un componente che soddisfa una singola specifica critica fallisce in modo spettacolare in un'applicazione reale.

Ciò innesca un ciclo costoso e dispendioso in termini di tempo. Le reazioni comuni sono prevedibili:

- Ricerca di un Materiale "Più Resistente": L'istinto iniziale è spesso quello di trovare un materiale ancora *più* resistente a quel singolo fattore problematico, come una sostanza chimica specifica. Ma questo nuovo materiale potrebbe essere troppo fragile, troppo morbido o incapace di gestire le temperature di processo, portando a un diverso tipo di guasto.

- Incolpare il Fornitore: È facile sospettare un "lotto difettoso" o un problema di controllo qualità. Sebbene possibile, questo spesso distoglie l'attenzione da un problema più fondamentale nella selezione dei materiali.

- Compromesso del Processo: Per proteggere il componente guasto, i team potrebbero abbassare la temperatura operativa, ridurre la pressione o rallentare la velocità della linea. Questa "soluzione" paralizza l'efficienza e soffoca l'innovazione stessa che il nuovo processo doveva abilitare.

Tutte queste reazioni derivano dallo stesso approccio errato. Le conseguenze commerciali sono gravi: le tempistiche del progetto vengono deragliate, i budget di ricerca e sviluppo vengono consumati da test e riqualificazioni, e l'affidabilità del prodotto finale viene compromessa prima ancora del lancio.

Il Vero Colpevole: Perché la Tua Applicazione è un Cocktail di Stress

Il componente non si è guastato perché la scheda tecnica mentiva. Si è guastato perché le schede tecniche spesso incoraggiano una mentalità unidimensionale. Il vero ambiente operativo della tua applicazione è raramente una singola sfida isolata. È un cocktail di fattori di stress.

Pensaci:

- Un sede valvola non è solo esposta a una sostanza chimica aggressiva; sopporta anche lo stress meccanico di apertura e chiusura.

- Un anello di tenuta in una pompa non fornisce solo resistenza chimica; gestisce anche il calore da attrito generato da un albero rotante ad alta velocità.

- Un supporto per wafer in un impianto di semiconduttori non si limita a tenere un wafer; deve mantenere la sua purezza e integrità strutturale attraverso sbalzi di temperatura estremi.

La maggior parte dei materiali ingegneristici sono specialisti. Potrebbero offrire una resistenza chimica di livello mondiale ma ammorbidirsi drasticamente sotto il calore. Oppure potrebbero avere un'incredibile stabilità termica ma generare un attrito eccessivo in un'applicazione dinamica.

Questa è la radice del problema: hai scelto un materiale per risolvere la variabile A (ad esempio, attacco chimico), ma è stata la combinazione di A, B (calore) e C (pressione) a causare il guasto. Le soluzioni comuni falliscono perché stanno ancora cercando di risolvere una singola variabile, giocando a un frustrante gioco del "whack-a-mole" con le proprietà dei materiali.

La Soluzione: Un Materiale Costruito per un Mondo Multifaccettato

Per rompere questo ciclo, non hai bisogno di un materiale semplicemente "migliore" in una cosa. Hai bisogno di un materiale che mantenga le sue prestazioni d'élite in una gamma di condizioni contemporaneamente. Hai bisogno di un materiale che possa gestire l'intero cocktail di stress.

È proprio qui che il PTFE (Politetrafluoroetilene) si distingue. Il suo valore non è solo una caratteristica eccezionale, ma la potente sinergia delle sue proprietà fondamentali:

- Rimane chimicamente inerte *anche ad alte temperature*.

- Il suo bassissimo attrito previene l'accumulo di calore da attrito che potrebbe comprometterne l'integrità termica e meccanica.

- La sua elevata purezza viene mantenuta in un ampio intervallo di temperature operative, garantendo che non diventi una fonte di contaminazione.

Il PTFE non è stato progettato per essere un numero da circo. È stato progettato per la realtà complessa e multifaccettata delle applicazioni ad alte prestazioni.

KINTEK: Ingegnerizzare l'Affidabilità da una Comprensione Più Profonda

Questo è il principio su cui si basa il nostro lavoro. Noi di KINTEK non vendiamo solo componenti in PTFE; progettiamo soluzioni basate su una profonda comprensione di questi fondamenti della scienza dei materiali. Produciamo anelli di tenuta, rivestimenti e vetreria da laboratorio personalizzati in PTFE di precisione perché sappiamo che sono la risposta a queste sfide complesse e interconnesse.

La nostra esperienza nella fabbricazione di precisione garantisce che le proprietà uniche del PTFE vengano tradotte in componenti che funzionano in modo impeccabile. Un anello di tenuta KINTEK previene le perdite non solo perché il PTFE è inerte, ma perché la nostra precisione di produzione, unita al basso attrito e alla stabilità termica del materiale, garantisce che mantenga una tenuta perfetta, anche sotto carichi dinamici e termici.

Dal Combattere Incendi all'Alimentare l'Innovazione

Una volta risolto questo problema ricorrente di guasto dei componenti, l'attenzione si sposta. Invece di dedicare tempo e budget alla diagnosi dei problemi di ieri, puoi iniziare a progettare le innovazioni di domani.

Quando puoi fidarti che i tuoi componenti resistano all'intero cocktail di fattori di stress, emergono nuove possibilità:

- Gli impianti di semiconduttori possono spingersi verso processi di maggiore purezza e cicli di pulizia più aggressivi, fiduciosi che i loro componenti non si degraderanno e contamineranno un lotto di wafer da milioni di dollari.

- I team medici e di laboratorio possono accelerare la ricerca e lo sviluppo eseguendo test analitici e protocolli di sterilizzazione più impegnativi senza timore di guasti alle apparecchiature.

- Gli impianti industriali possono far funzionare le linee di produzione a velocità e temperature più elevate, aumentando drasticamente la produttività senza programmare continui arresti di manutenzione.

In definitiva, risolvere questa sfida fondamentale dei materiali non riguarda solo la riparazione di una perdita. Si tratta di creare la sicurezza operativa necessaria per innovare più velocemente, costruire prodotti più affidabili e superare la concorrenza.

Le tue sfide sono uniche e comportano un complesso mix di stress chimici, termici e meccanici. Se sei stanco del ciclo di prove ed errori e sei pronto a costruire per l'affidabilità dalle fondamenta, il nostro team è qui per aiutarti ad applicare questi principi al tuo progetto specifico. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Articoli correlati

- Quando "Chimicamente Inerte" Non È Abbastanza: La Causa Nascosta del Fallimento dei Componenti in PTFE

- Perché i tuoi componenti in PTFE ad alte prestazioni falliscono—E perché non è colpa del materiale

- Il Cavallo di Battaglia Invisibile: Perché il PTFE è la Scelta Predefinita per Problemi Impossibili

- Il tuo componente in PTFE "inerte" potrebbe essere la vera causa del fallimento del sistema

- La fisica della vestibilità perfetta: come il PTFE elimina le distrazioni nascoste di un atleta