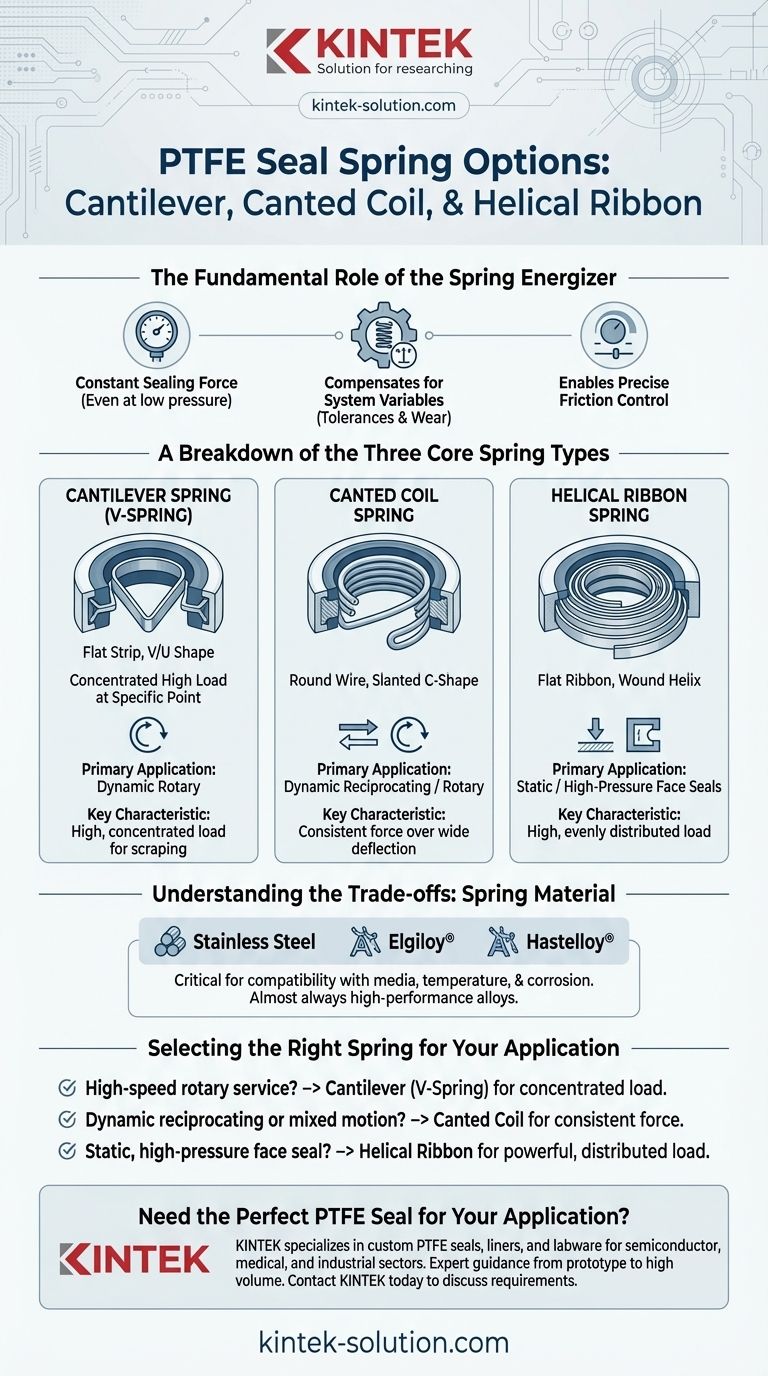

Le tre opzioni di molle principali disponibili per le guarnizioni in PTFE sono le molle a sbalzo (spesso chiamate molle a V), le molle a spirale inclinata e le molle a nastro elicoidale. Ognuna è progettata con una geometria distinta per fornire un tipo specifico di forza meccanica alla guarnizione in PTFE. Questa forza di energizzazione è fondamentale per garantire che la guarnizione mantenga il contatto e funzioni in modo affidabile, specialmente quando la pressione del sistema è bassa o variabile.

Il tipo di energizzatore a molla all'interno di una guarnizione in PTFE non è un dettaglio intercambiabile; è una scelta di progettazione fondamentale. La geometria della molla, che sia a sbalzo, a spirale inclinata o elicoidale, determina direttamente le caratteristiche di prestazione della guarnizione e la sua idoneità per applicazioni specifiche, come servizio rotativo, alternativo o statico.

Il ruolo fondamentale dell'energizzatore a molla

Prima di confrontare i tipi di molle, è essenziale capire perché la molla esiste. Una guarnizione energizzata a molla combina una camicia in PTFE a basso attrito con una molla metallica per creare un sistema di tenuta altamente efficace.

Fornire una forza di tenuta costante

La molla fornisce una forza radiale continua, spingendo le labbra della guarnizione in PTFE contro la superficie di accoppiamento. Ciò garantisce una tenuta ermetica anche a pressioni di sistema nulle o molto basse, dove una guarnizione standard potrebbe altrimenti non riuscire ad attivarsi.

Compensare le variabili di sistema

Una molla energizzatrice compensa automaticamente le imperfezioni minori. Si adatta alle variazioni delle tolleranze dell'alloggiamento e tiene conto della normale usura della guarnizione durante la vita utile del componente, garantendo prestazioni costanti.

Abilitare un controllo preciso dell'attrito

A differenza di un elastomero solido come un O-ring, la forza della molla può essere progettata con elevata precisione. Ciò consente un controllo più accurato dell'attrito, un fattore critico nelle applicazioni dinamiche.

Una ripartizione dei tre tipi di molle fondamentali

La scelta della molla è determinata interamente dalle esigenze dell'applicazione. Ogni tipo offre un profilo di carico diverso.

La molla a sbalzo (molla a V)

Questo energizzatore è formato da una striscia metallica piatta piegata in una caratteristica forma a 'V' o a 'U'. Funziona come una trave, concentrando un carico elevato su un punto specifico del labbro della guarnizione.

Questa elevata concentrazione di carico la rende una scelta eccellente per le applicazioni rotative dinamiche, dove può raschiare efficacemente il mezzo e mantenere una linea di tenuta forte.

La molla a spirale inclinata

Una molla a spirale inclinata è realizzata con filo tondo che viene avvolto e inclinato a forma di 'C'. La sua geometria unica fornisce una forza relativamente costante su un ampio intervallo di deflessioni.

Questo carico costante la rende estremamente versatile. È la scelta preferita per le applicazioni rotative e quelle dinamiche alternative, dove il movimento può causare fluttuazioni di pressione.

La molla a nastro elicoidale

Questa molla è fabbricata da un nastro piatto di metallo avvolto in un'elica, simile a una molla a spirale tradizionale. Questo design fornisce un carico molto elevato e distribuito uniformemente.

La sua caratteristica di carico elevato è ideale per applicazioni statiche o dinamiche molto lente, in particolare nelle guarnizioni frontali dove è necessaria una forza potente e costante su un'ampia superficie.

Comprendere i compromessi: il materiale della molla

Le prestazioni della molla non sono solo una funzione della sua geometria; anche il materiale di cui è fatta è altrettanto critico per la longevità e l'affidabilità del sistema.

L'importanza della selezione del materiale

Il materiale della molla deve essere compatibile con il mezzo, la temperatura e la potenziale corrosione del sistema. Una scelta errata del materiale può portare al cedimento della molla e, di conseguenza, al cedimento della guarnizione.

Leghe comuni resistenti alla corrosione

Per garantire la durata, gli energizzatori a molla sono quasi sempre realizzati con leghe ad alte prestazioni. Le scelte comuni includono:

- Acciaio inossidabile: Una base per una buona resistenza alla corrosione in molte applicazioni industriali.

- Elgiloy®: Una lega cobalto-cromo-nichel nota per la sua eccezionale resistenza, resistenza alla corrosione e prestazioni a temperature estreme.

- Hastelloy®: Una lega nichel-molibdeno che offre una resistenza eccezionale ad agenti chimici altamente corrosivi.

Selezione della molla giusta per la tua applicazione

La tua scelta finale dovrebbe essere guidata dal movimento specifico e dalle condizioni ambientali del tuo sistema.

- Se la tua attenzione principale è il servizio rotativo ad alta velocità: La molla a sbalzo (molla a V) fornisce il carico elevato e concentrato necessario per una tenuta efficace e la raschiatura del mezzo.

- Se la tua attenzione principale è il movimento alternativo dinamico o misto: La molla a spirale inclinata offre una forza costante su un ampio intervallo di deflessione, rendendola l'opzione più versatile e affidabile.

- Se la tua attenzione principale è una guarnizione frontale statica ad alta pressione: La molla a nastro elicoidale fornisce il carico potente e distribuito uniformemente richiesto per le applicazioni stazionarie.

Abbinare il design della molla alle esigenze dell'applicazione è la chiave per sbloccare il pieno potenziale prestazionale di una guarnizione in PTFE.

Tabella riassuntiva:

| Tipo di molla | Applicazione principale | Caratteristica chiave |

|---|---|---|

| A sbalzo (molla a V) | Rotativo dinamico | Carico elevato e concentrato per la raschiatura |

| A spirale inclinata | Alternativo dinamico/Rotativo | Forza costante su ampio intervallo di deflessione |

| A nastro elicoidale | Guarnizioni frontali statiche/ad alta pressione | Carico elevato e distribuito uniformemente |

Hai bisogno della guarnizione in PTFE perfetta per la tua applicazione?

Scegliere il giusto energizzatore a molla è fondamentale per le prestazioni, la longevità e l'affidabilità della guarnizione. KINTEK è specializzata nella produzione di precisione di guarnizioni in PTFE personalizzate, comprese guarnizioni, rivestimenti e vetreria da laboratorio, per i settori dei semiconduttori, medico, di laboratorio e industriale.

Forniamo consulenza esperta sulla selezione delle molle e realizziamo fabbricazioni personalizzate, dai prototipi agli ordini ad alto volume, garantendo che le vostre guarnizioni soddisfino specifiche esatte per movimento, pressione e compatibilità con i mezzi.

Contatta KINTEK oggi stesso per discutere le tue esigenze di guarnizioni in PTFE e ottenere una soluzione progettata per il tuo successo.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

- Bottiglie in PTFE personalizzate per diverse applicazioni industriali

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

Domande frequenti

- In che modo il PTFE contribuisce al basso attrito e alla resistenza all'usura? Ottieni prestazioni superiori con materiali avanzati

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente