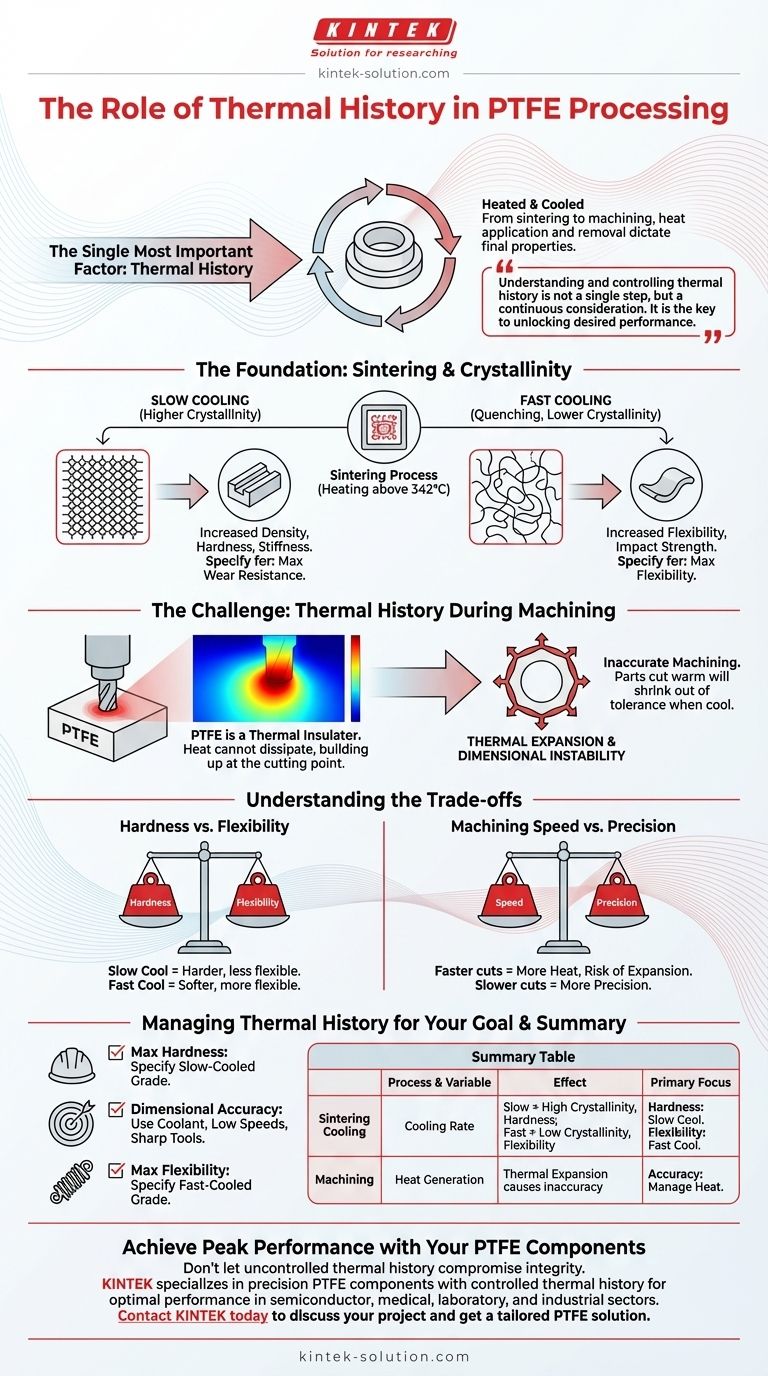

Il singolo fattore più importante che determina le proprietà fisiche finali di un componente in politetrafluoroetilene (PTFE) è la sua storia termica. Questa storia inizia durante il ciclo iniziale di sinterizzazione e raffreddamento e si estende a tutti i successivi processi di lavorazione meccanica. Il modo in cui il calore viene applicato e, cosa più critica, il modo in cui viene rimosso, determina tutto, dalla durezza e flessibilità del materiale alla precisione dimensionale del pezzo finito.

Comprendere e controllare la storia termica non è un singolo passaggio, ma una considerazione continua. È la chiave per sbloccare le prestazioni desiderate da un componente in PTFE ed evitare costosi difetti di fabbricazione causati dall'espansione termica e dall'instabilità.

Le Fondamenta: Sinterizzazione e Cristallinità

Il processo di produzione iniziale crea le proprietà fondamentali del materiale grezzo in PTFE. È qui che vengono stabiliti gli aspetti più significativi della sua storia termica.

Il Processo di Sinterizzazione

La sinterizzazione è il processo di riscaldamento della polvere di PTFE compressa al di sopra del suo punto di fusione cristallino (circa 342°C / 648°F). Ciò consente alle singole particelle di fondersi insieme in una massa solida e priva di vuoti.

La Fase Critica di Raffreddamento

Dopo la sinterizzazione, la velocità con cui il PTFE viene raffreddato fino alla temperatura ambiente è la variabile più cruciale. Questa velocità di raffreddamento controlla direttamente la cristallinità del materiale, che è il grado di allineamento ordinato all'interno delle catene polimeriche.

Raffreddamento Lento contro Raffreddamento Veloce

Un ciclo di raffreddamento lento consente alle catene polimeriche di avere più tempo per disporsi in strutture cristalline ordinate. Ciò si traduce in una maggiore cristallinità, che porta a una maggiore densità, durezza e rigidità nel materiale finale.

Al contrario, il raffreddamento veloce (tempra) "congela" le catene polimeriche in uno stato più disordinato e amorfo. Ciò si traduce in una minore cristallinità, rendendo il PTFE più morbido, più flessibile e con una maggiore resistenza all'impatto.

La Sfida: Storia Termica Durante la Lavorazione Meccanica

La storia termica di un componente non termina dopo il suo raffreddamento iniziale. Il calore introdotto durante i processi secondari come la lavorazione meccanica può facilmente compromettere l'integrità del pezzo finale.

La Natura Isolante del PTFE

Il PTFE è un eccellente isolante termico. Sebbene questa sia una proprietà preziosa in molte applicazioni, crea una sfida significativa durante la lavorazione. Il materiale non è in grado di dissipare efficacemente il calore generato dagli utensili da taglio.

Il Problema dell'Espansione Termica

Questa incapacità di dissipare il calore fa sì che si accumuli nel punto di contatto tra l'utensile e il pezzo in lavorazione. A causa del suo elevato coefficiente di espansione termica, il PTFE si espande significativamente in questo punto caldo localizzato.

Conseguenza: Instabilità Dimensionale

Questa espansione è la causa principale della lavorazione meccanica imprecisa. Una caratteristica tagliata con dimensioni precise su un pezzo caldo ed espanso si restringerà e uscirà dalla tolleranza man mano che il componente si raffredda fino a una temperatura ambiente stabile.

Comprendere i Compromessi

Il controllo della storia termica del PTFE comporta sempre il bilanciamento di proprietà concorrenti ed esigenze di processo.

Durezza contro Flessibilità

La scelta di una velocità di raffreddamento è un compromesso diretto. La maggiore durezza e resistenza all'usura ottenute con un raffreddamento lento hanno il costo di una ridotta flessibilità. Al contrario, la flessibilità superiore ottenuta con un raffreddamento rapido sacrifica la durezza superficiale.

Velocità di Lavorazione contro Precisione

Durante la lavorazione meccanica, velocità e avanzamenti di taglio aggressivi possono aumentare la produttività, ma generano anche più calore. Ciò aumenta il rischio di espansione termica ed errori dimensionali, richiedendo un compromesso tra velocità di produzione e precisione del pezzo finale.

Gestire la Storia Termica per il Tuo Obiettivo

Per ottenere risultati prevedibili e affidabili con il PTFE, devi allineare la tua strategia di gestione termica con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Specifica un grado di PTFE raffreddato lentamente o ricotto post-sinterizzazione per garantire il più alto livello possibile di cristallinità.

- Se il tuo obiettivo principale è la precisione dimensionale in un pezzo lavorato: Utilizza utensili affilati, basse velocità di taglio e un flusso costante di refrigerante per gestire attivamente il calore e prevenire l'espansione termica durante il processo.

- Se il tuo obiettivo principale è la flessibilità o la resistenza all'impatto: Specifica un grado di PTFE raffreddato rapidamente (tempra) per bloccare una struttura molecolare più amorfa e meno cristallina.

In definitiva, la padronanza delle proprietà termiche del PTFE è la chiave per trasformarlo da materia prima a componente di precisione ad alte prestazioni.

Tabella Riassuntiva:

| Processo Termico | Variabile Chiave | Effetto sulle Proprietà del PTFE |

|---|---|---|

| Raffreddamento Sinterizzazione | Velocità di Raffreddamento | Raffreddamento Lento: Alta cristallinità, maggiore durezza, rigidità. Raffreddamento Veloce: Bassa cristallinità, maggiore flessibilità, resistenza all'impatto. |

| Lavorazione Meccanica | Generazione di Calore | L'espansione termica localizzata causa imprecisioni dimensionali se non gestita con refrigerante e utensili appropriati. |

| Compromesso di Proprietà | Obiettivo Principale | Durezza/Resistenza all'Usura: Utilizzare PTFE raffreddato lentamente. Precisione Dimensionale: Gestire il calore durante la lavorazione. Flessibilità: Utilizzare PTFE raffreddato rapidamente. |

Ottieni le Massime Prestazioni con i Tuoi Componenti in PTFE

Non lasciare che una storia termica incontrollata comprometta l'integrità del tuo pezzo. La gestione precisa del calore durante la sinterizzazione e la lavorazione è fondamentale per ottenere le proprietà esatte — che si tratti di durezza, flessibilità o stabilità dimensionale — richieste dalla tua applicazione.

Presso KINTEK, siamo specializzati nella produzione di componenti di precisione in PTFE per i settori dei semiconduttori, medico, di laboratorio e industriale. La nostra esperienza garantisce che i vostri pezzi personalizzati in PTFE — dai prototipi agli ordini ad alto volume — siano prodotti con una storia termica controllata per garantire prestazioni ottimali ed evitare costosi difetti.

Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto e lascia che i nostri esperti forniscano una soluzione in PTFE su misura per le tue esigenze.

Guida Visiva

Prodotti correlati

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Personalizzato PTFE Teflon parti Produttore PTFE agitazione magnetica Bar

Domande frequenti

- Quali sono i diversi gradi di PTFE e le loro applicazioni? Scegliere il materiale giusto per il tuo settore

- Quali sono alcune applicazioni innovative del PTFE lavorato a CNC nel design di prodotto? Sblocca prestazioni estreme nei settori medico, aerospaziale ed elettronico

- Quali sono le proprietà chiave del PTFE? Scopri il materiale per ambienti estremi

- Come si comporta il PTFE in condizioni di temperatura estreme? Ottieni una stabilità termica ineguagliabile da -200°C a 260°C

- Quali sono le applicazioni principali degli elementi di fissaggio e dei componenti personalizzati in PTFE? Soluzioni critiche per ambienti estremi