Nei sistemi idraulici e pneumatici, i materiali di tenuta più comuni sono elastomeri e polimeri selezionati per soddisfare esigenze operative specifiche. Sebbene materiali come il nitrile e il poliuretano siano i cavalli di battaglia per le applicazioni standard, i fluoropolimeri avanzati come il politetrafluoroetilene (PTFE) sono specificati per condizioni di tenuta severe che coinvolgono temperature estreme o sostanze chimiche aggressive.

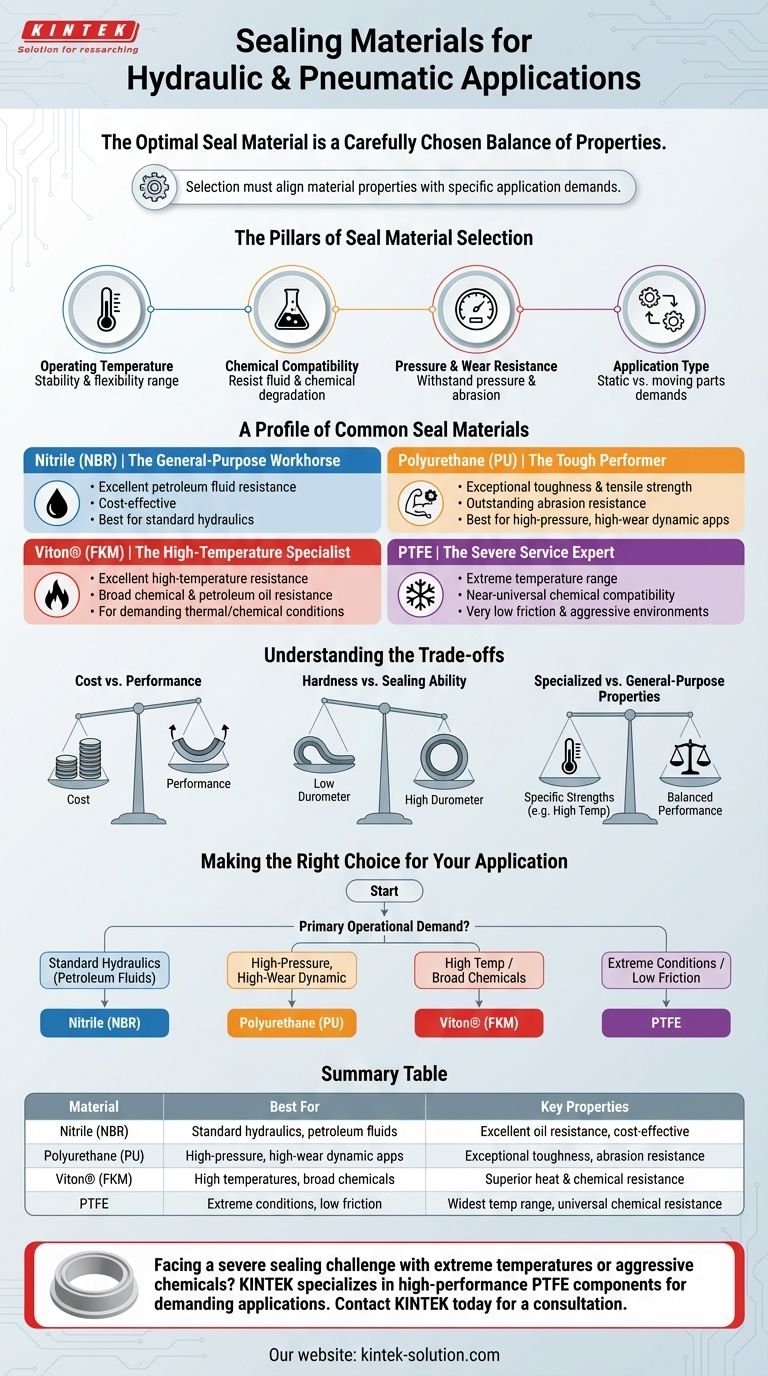

Il materiale ottimale per la guarnizione non è una singola opzione "migliore", ma piuttosto un equilibrio attentamente scelto. La vostra selezione deve allineare le proprietà specifiche del materiale - come l'intervallo di temperatura, la resistenza chimica e le caratteristiche di usura - con le esigenze precise della vostra applicazione.

I pilastri della selezione dei materiali per guarnizioni

La scelta del materiale giusto richiede la valutazione dell'ambiente in cui opererà. Quattro fattori chiave dominano questo processo decisionale, garantendo che la guarnizione mantenga la sua integrità e prevenga perdite o contaminazioni.

Temperatura operativa

La capacità di un materiale di rimanere stabile e flessibile nell'intervallo di temperatura di un sistema è fondamentale. I materiali possono diventare fragili a basse temperature o degradarsi e gonfiarsi ad alte temperature, portando al cedimento della guarnizione.

Compatibilità chimica

La guarnizione deve resistere alla degradazione da parte del fluido idraulico, del gas o di qualsiasi sostanza chimica esterna che potrebbe incontrare. L'incompatibilità può causare l'ammorbidimento, l'indurimento o il rigonfiamento del materiale, compromettendone la capacità di tenuta.

Resistenza alla pressione e all'usura

Il materiale deve essere sufficientemente resistente per sopportare la pressione del sistema senza estrudersi negli spazi vuoti. Per le applicazioni dinamiche con parti in movimento, un'elevata resistenza all'abrasione e all'usura è essenziale per una lunga durata.

Tipo di applicazione (statica vs. dinamica)

Le esigenze di una guarnizione differiscono notevolmente tra applicazioni statiche (che sigillano parti non in movimento) e dinamiche (che sigillano parti in movimento come pistoni o steli). Le guarnizioni dinamiche richiedono materiali con attrito inferiore e maggiore durata.

Un profilo dei materiali comuni per guarnizioni

Sebbene esistano centinaia di variazioni di materiali, alcuni tipi fondamentali coprono la stragrande maggioranza delle applicazioni idrauliche e pneumatiche.

Nitrile (NBR): Il cavallo di battaglia per uso generale

Il nitrile, noto anche come Buna-N, è il materiale per guarnizioni più utilizzato grazie alla sua eccellente resistenza ai fluidi idraulici a base di petrolio e al suo basso costo. Offre un ottimo equilibrio di proprietà per le applicazioni industriali standard.

Poliuretano (PU): La prestazione resistente

Il poliuretano è noto per la sua eccezionale robustezza, elevata resistenza alla trazione e straordinaria resistenza all'abrasione. Ciò lo rende una scelta privilegiata per applicazioni idrauliche dinamiche ad alta pressione e ad alta usura.

Viton® (FKM): Lo specialista per alte temperature

L'FKM, un fluoroelastomero comunemente noto con il nome commerciale Viton®, offre un'eccellente resistenza alle alte temperature, agli oli minerali e a un'ampia gamma di sostanze chimiche. Viene utilizzato in applicazioni esigenti in cui il nitrile fallirebbe rapidamente.

PTFE: L'esperto per servizi gravosi

In quanto fluoropolimero, il politetrafluoroetilene (PTFE) è specificato per le condizioni di tenuta più severe. I suoi vantaggi principali sono un intervallo di temperatura estremamente ampio, una compatibilità chimica quasi universale e un coefficiente di attrito molto basso, che lo rende ideale per fluidi aggressivi o guarnizioni dinamiche a basso attrito.

Comprendere i compromessi

Ogni scelta di materiale comporta un compromesso. Comprendere questi compromessi è fondamentale per selezionare una soluzione affidabile ed economicamente vantaggiosa.

Costo vs. Prestazioni

Esiste una correlazione diretta tra le capacità prestazionali di un materiale e il suo costo. L'NBR è altamente economico per l'uso standard, mentre materiali ad alte prestazioni come FKM e PTFE hanno un prezzo notevolmente più elevato, giustificato dalla loro capacità di gestire condizioni estreme.

Durezza vs. Capacità di tenuta

I materiali più morbidi (durezza inferiore) si adattano meglio alle superfici e possono fornire una tenuta migliore nelle applicazioni a bassa pressione. Tuttavia, sono più inclini a essere forzati fuori, o "estrusi", sotto alta pressione. I materiali più duri resistono all'estrusione ma potrebbero richiedere finiture superficiali più precise per sigillare efficacemente.

Proprietà specializzate vs. uso generale

Un materiale che eccelle in un'area, come la resistenza alle alte temperature, può avere scarse prestazioni in un'altra, come la flessibilità a basse temperature. Non esiste un unico materiale che eccella in tutte le categorie, rafforzando la necessità di abbinare il materiale all'applicazione specifica.

Fare la scelta giusta per la vostra applicazione

Utilizza la domanda operativa principale del tuo sistema come punto di partenza per la selezione del materiale.

- Se la tua attenzione principale sono i sistemi idraulici standard con fluidi a base di petrolio: Il Nitrile (NBR) offre il miglior equilibrio tra prestazioni e costo.

- Se la tua attenzione principale sono le applicazioni dinamiche ad alta pressione e ad alta usura: Il Poliuretano (PU) fornisce la robustezza e la resistenza all'abrasione necessarie.

- Se la tua attenzione principale sono le alte temperature o l'ampia esposizione chimica: Il Viton® (FKM) è la scelta affidabile per resistere al degrado termico e chimico.

- Se la tua attenzione principale sono le condizioni estreme o l'attrito molto basso: Il PTFE è il materiale di punta per gli ambienti di servizio più gravosi.

In definitiva, una guarnizione ben scelta è la base di un sistema di potenza fluida affidabile ed efficiente.

Tabella riassuntiva:

| Materiale | Ideale per | Proprietà chiave |

|---|---|---|

| Nitrile (NBR) | Sistemi idraulici standard, fluidi petroliferi | Eccellente resistenza all'olio, economico |

| Poliuretano (PU) | Applicazioni dinamiche ad alta pressione e usura | Eccezionale robustezza, resistenza all'abrasione |

| Viton® (FKM) | Alte temperature, sostanze chimiche varie | Superiore resistenza al calore e agli agenti chimici |

| PTFE | Condizioni estreme, basso attrito | Ampio intervallo di temperatura, resistenza chimica universale |

Affronti una sfida di tenuta severa con temperature estreme o sostanze chimiche aggressive?

KINTEK è specializzata nella produzione di componenti in PTFE ad alte prestazioni, inclusi guarnizioni, rivestimenti e articoli da laboratorio personalizzati, per le applicazioni più esigenti nei settori dei semiconduttori, medico, di laboratorio e industriale. Le nostre capacità di produzione di precisione e di fabbricazione personalizzata, dai prototipi agli ordini ad alto volume, assicurano che otterrai una soluzione di tenuta progettata per affidabilità e longevità.

Lascia che i nostri esperti ti aiutino a selezionare o progettare su misura la guarnizione perfetta per il tuo sistema. Contatta KINTEK oggi stesso per una consulenza.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

Domande frequenti

- Quali sono i vantaggi della flessibilità del PTFE rispetto alle plastiche rigide? Tenuta superiore nelle applicazioni dinamiche

- Quali sono le principali differenze tra le valvole a farfalla rivestite in PTFE e le valvole a tenuta metallica (hard seal)? Scegli la guarnizione giusta per la tua applicazione

- Quali settori utilizzano comunemente i soffioni in PTFE e per quali scopi? Applicazioni critiche nel settore chimico e dei semiconduttori

- Quali sono le proprietà delle sfere in Teflon? Sblocca la resistenza chimica e all'attrito di élite

- Come gestiscono i compensatori in PTFE lo stress meccanico nei sistemi di tubazioni? Assorbono il movimento e proteggono le apparecchiature

- Qual è la conclusione sugli O-ring rivestiti in PTFE? Una guida ai loro casi d'uso limitati e specifici

- Come si confrontano i soffietti di espansione in PTFE con quelli in gomma in termini di resistenza chimica? Il PTFE offre una resistenza chimica quasi universale

- Quali sono le applicazioni principali delle barre in PTFE nell'industria chimica? Risolvi i tuoi problemi di corrosione più difficili