In sostanza, la sinterizzazione è un processo termico controllato che trasforma la polvere di politetrafluoroetilene (PTFE) compressa in un blocco solido e unificato noto come billetta. Comporta il riscaldamento di una forma preformata a una temperatura appena superiore al punto di fusione del PTFE, il mantenimento a tale temperatura per consentire alle singole particelle di fondersi insieme e quindi il raffreddamento in condizioni molto specifiche. Questo processo è necessario perché il PTFE non fluisce quando viene fuso come altre plastiche.

Il problema fondamentale nella lavorazione del PTFE è la sua viscosità allo stato fuso estremamente elevata, che rende impossibili l'estrusione allo stato fuso tradizionale o lo stampaggio a iniezione. La sinterizzazione è la soluzione produttiva essenziale che fonde le particelle di PTFE compresse meccanicamente in un materiale solido e funzionale controllando attentamente calore e tempo.

Perché la Sinterizzazione è Essenziale per il PTFE

A differenza dei termoplastici comuni che possono essere semplicemente fusi e versati in uno stampo, il PTFE si comporta in modo diverso. Quando viene riscaldato oltre il suo punto di fusione, diventa una sostanza traslucida simile a un gel ma non scorre.

Questa caratteristica unica implica che la creazione di una parte solida in PTFE richiede un approccio a più fasi in cui pressione e calore vengono applicati separatamente.

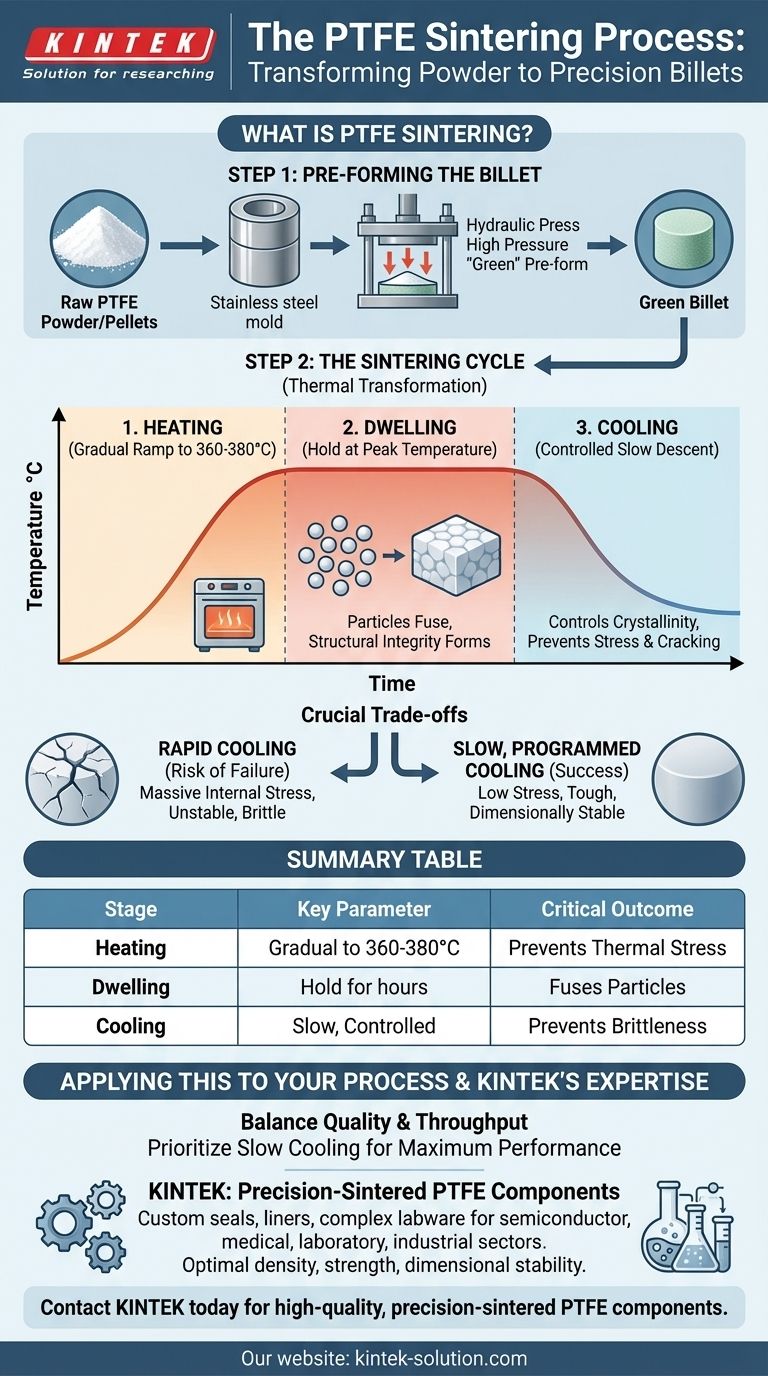

Fase 1: Preformatura della Billetta

Il processo inizia non nel forno, ma con polvere o pellet di PTFE. Questa materia prima viene versata in uno stampo cilindrico, tipicamente realizzato in acciaio inossidabile.

Viene quindi utilizzata una pressa idraulica per applicare una pressione significativa, compattando la polvere in una forma autoportante, ma ancora fragile. Questo oggetto è spesso chiamato preforma o billetta "verde".

Fase 2: Il Ciclo di Sinterizzazione

La billetta verde viene rimossa con cura dallo stampo e posta in un forno di sinterizzazione programmabile. Il ciclo termico è la fase più critica ed è composto da tre fasi distinte.

Riscaldamento: La temperatura del forno viene gradualmente aumentata a circa 360-380°C (680-716°F), che è superiore al punto di fusione cristallino del PTFE di circa 327°C (621°F).

Mantenimento (Dwelling): La billetta viene mantenuta a questa temperatura massima per diverse ore. Durante questo "tempo di permanenza", le singole particelle di PTFE, che erano solo bloccate meccanicamente, coescono e si fondono a livello molecolare. È qui che il materiale acquisisce la sua integrità strutturale e le sue proprietà meccaniche.

Raffreddamento: Dopo il mantenimento, la billetta viene raffreddata fino a temperatura ambiente. Questo non è un passaggio passivo; la velocità di raffreddamento è controllata con precisione per gestire la cristallinità finale del materiale, che influisce direttamente sulle sue proprietà fisiche e sulla stabilità dimensionale.

Comprendere i Compromessi Critici

Il successo o il fallimento nella produzione di una billetta di PTFE di alta qualità dipende interamente dal controllo preciso del ciclo di sinterizzazione. Errori in questa fase comportano spreco di materiale e scarse prestazioni.

Il Rischio di Riscaldamento Improprio

Se la velocità di riscaldamento è troppo rapida, possono accumularsi tensioni termiche all'interno della billetta, portando a crepe. Se la temperatura di mantenimento è troppo bassa o il tempo troppo breve, le particelle non si fonderanno completamente, con conseguente materiale poroso e debole con scarsa resistenza meccanica.

Il Ruolo Critico del Raffreddamento Controllato

Il raffreddamento rapido è la causa di fallimento più comune. Un raffreddamento improvviso (quenching) o troppo veloce di una billetta di PTFE induce enormi stress interni e crea un prodotto fragile e dimensionalmente instabile, soggetto a fessurazioni.

Una rampa di raffreddamento lenta e programmata è un requisito non negoziabile. Consente alle catene polimeriche di ricristallizzarsi in modo uniforme e a basso stress, assicurando che la billetta finale sia resistente e stabile per la successiva lavorazione meccanica.

Impatto sulle Proprietà Finali

L'intero profilo termico — velocità di riscaldamento, temperatura di mantenimento, tempo di mantenimento e velocità di raffreddamento — determina direttamente la densità, la resistenza alla trazione, l'allungamento e la resistenza all'usura della billetta finale. Una billetta sinterizzata correttamente è un solido denso e omogeneo pronto per essere lavorato in lastre, barre o componenti complessi.

Applicazione al Tuo Processo

La scelta dei parametri giusti consiste nel bilanciare la qualità del materiale con il tempo di produzione, ma la qualità non può essere compromessa a livello fondamentale.

- Se la tua attenzione principale è la massima prestazione del materiale: Il tuo processo deve dare priorità a un ciclo di raffreddamento lento e altamente controllato. Questa è la variabile più importante per ottenere basse sollecitazioni interne e proprietà meccaniche ottimali.

- Se la tua attenzione principale è la produttività: Comprendi che le fasi di mantenimento e raffreddamento sono vincoli fissi. Tentare di accorciarle comprometterà direttamente l'integrità della billetta, portando a un tasso di scarto più elevato che annulla qualsiasi tempo risparmiato.

In definitiva, la sinterizzazione del PTFE è una trasformazione deliberata, non solo un processo di riscaldamento, dove pazienza e precisione creano un materiale dalle capacità uniche.

Tabella Riassuntiva:

| Fase di Sinterizzazione | Parametro Chiave | Risultato Critico |

|---|---|---|

| Riscaldamento | Rampa graduale fino a 360-380°C (680-716°F) | Previene stress termici e crepe |

| Mantenimento | Mantenimento alla temperatura massima per diverse ore | Fonde le particelle di PTFE per l'integrità strutturale |

| Raffreddamento | Raffreddamento lento e programmato a temperatura ambiente | Controlla la cristallinità e previene la fragilità |

Hai bisogno di componenti in PTFE sinterizzati di precisione e alta qualità?

Il processo di sinterizzazione del PTFE è fondamentale per ottenere il pieno potenziale del materiale. Noi di KINTEK siamo specializzati nella produzione di componenti in PTFE personalizzati — da guarnizioni e rivestimenti a complessi articoli da laboratorio — per i settori dei semiconduttori, medico, di laboratorio e industriale. La nostra esperienza assicura che ogni pezzo sia sinterizzato con precisione per fornire densità, resistenza e stabilità dimensionale ottimali.

Lascia a noi la gestione delle complessità della fabbricazione del PTFE, dai prototipi agli ordini ad alto volume. Contatta KINTEK oggi stesso per discutere le esigenze del tuo progetto e beneficiare della nostra esperienza nella scienza dei materiali.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Qual è l'intervallo di temperatura operativa per il PTFE? Padroneggia i limiti per la tua applicazione

- In quali dispositivi medici è comunemente utilizzato il PTFE? Componenti essenziali per sicurezza e affidabilità

- Quali sono le considerazioni ambientali e di sicurezza per il Teflon e l'UHMW? Garantire una selezione sicura dei materiali

- Quali sono le proprietà chiave del PTFE (Politetrafluoroetilene)? Sblocca prestazioni superiori in ambienti difficili

- Cosa sono le micro polveri di PTFE e come vengono prodotte? Migliora i tuoi materiali con gli additivi al fluoro

- Che tipo di polimerizzazione viene utilizzata per creare il Teflon? Una guida alla crescita a catena per radicali liberi

- In che modo il Teflon protegge i materiali dai danni UV? Sblocca una resistenza ai raggi UV superiore con il PTFE

- Qual è la costante dielettrica del PTFE e perché è importante? Sblocca una superiore integrità del segnale