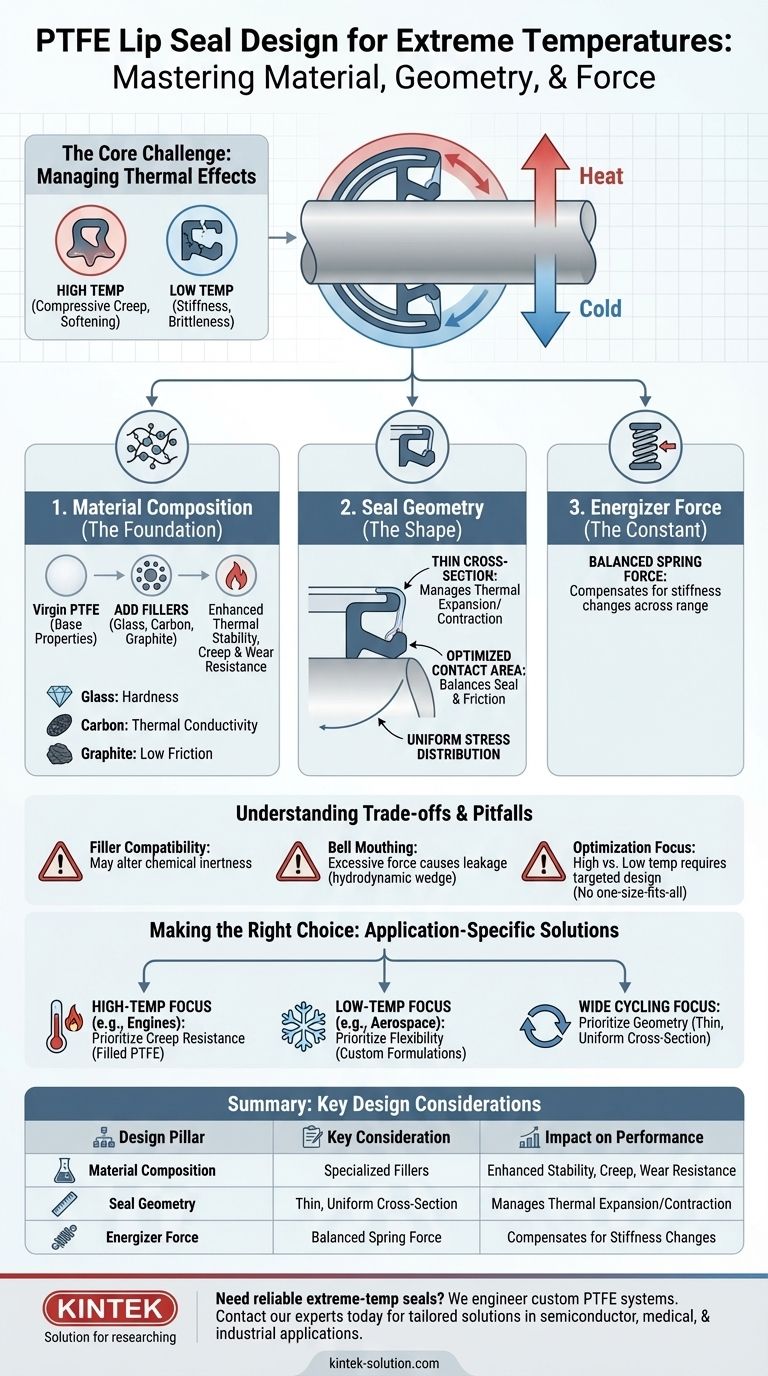

Per le applicazioni a temperature estreme, una progettazione di successo del paraolio in PTFE dipende da tre fattori interdipendenti: una composizione del materiale formulata con precisione per resistere agli effetti termici, una geometria del paraolio ottimizzata per gestire l'espansione e la contrazione fisiche e una forza dell'energizzatore bilanciata per mantenere una tenuta costante sull'intero intervallo di temperatura.

Il principio fondamentale è che un paraolio in PTFE per temperature estreme non è solo un componente, ma un sistema attentamente ingegnerizzato. Il successo dipende dal bilanciamento olistico del materiale, della sua forma fisica e della molla che lo energizza per lavorare in concerto contro lo stress termico.

La Sfida Principale: Gestire gli Effetti Termici

Il politetrafluoroetilene (PTFE) è noto per il suo ampio intervallo di temperatura operativa, tipicamente da -53°C a 232°C (-65°F a 450°F). Tuttavia, le temperature estreme introducono stress significativi che una progettazione standard del paraolio non può gestire.

L'Impatto delle Alte Temperature

A temperature elevate, i materiali possono ammorbidirsi, degradarsi e subire il scorrimento viscoso (creep) a compressione. Si tratta di una lenta deformazione sotto un carico costante, che può causare la perdita da parte del labbro del paraolio dello schema di contatto progettato e il conseguente cedimento.

L'Impatto delle Basse Temperature

In condizioni criogeniche o sotto zero, i materiali diventano meno flessibili e più fragili. Un paraolio deve mantenere sufficiente elasticità per conformarsi alla superficie dell'albero e l'energizzatore deve fornire una forza sufficiente per compensare l'aumento di rigidità del materiale.

Pilastro Critico della Progettazione 1: Composizione del Materiale

La base di un paraolio ad alte prestazioni è il suo materiale. Sebbene il PTFE standard sia in grado, sono necessarie formulazioni specializzate per gli estremi termici.

PTFE di Base e i Suoi Limiti

Il PTFE vergine offre eccellenti proprietà di basso attrito e resistenza chimica, ma può essere suscettibile allo scorrimento viscoso e all'usura in applicazioni impegnative. Le sue proprietà devono essere migliorate per la stabilità termica.

Il Ruolo dei Riempitivi

Per migliorare le prestazioni, i riempitivi vengono miscelati con il PTFE di base. Questi additivi migliorano drasticamente le proprietà chiave per la resilienza termica.

I riempitivi comuni includono vetro, carbonio e grafite. Migliorano la conduttività termica, aumentano la durezza e migliorano significativamente la resistenza all'usura e allo scorrimento viscoso a compressione alle alte temperature.

Formulazioni Personalizzate per Estremi Specifici

I produttori di paraoli sviluppano spesso miscele polimeriche personalizzate. Queste formulazioni possono essere ottimizzate per mantenere la flessibilità a temperature criogeniche o per massimizzare l'integrità strutturale e la resistenza alla degradazione in ambienti ad alto calore come i motori automobilistici.

Pilastro Critico della Progettazione 2: Geometria del Paraolio

La forma del paraolio è importante quanto il materiale di cui è fatto. La geometria deve essere progettata per anticipare e mitigare gli effetti del cambiamento di temperatura.

L'Importanza di una Sezione Trasversale Sottile

Il PTFE ha un elevato modulo di flessione. Una sezione trasversale dell'elemento uniformemente sottile è una caratteristica chiave di progettazione che aiuta a compensare questa rigidità.

Questo profilo sottile minimizza anche gli effetti dell'espansione e della contrazione termica, contribuendo a mantenere uno schema di contatto costante e controllato sull'albero.

Ottimizzazione dell'Area di Contatto del Labbro

L'area di contatto tra il labbro del paraolio e l'albero è un equilibrio delicato. Deve essere sufficiente a creare una tenuta affidabile senza generare attrito o calore eccessivi.

Accomodare Espansione e Contrazione

La geometria complessiva del paraolio deve essere progettata per distribuire uniformemente lo stress durante i cicli termici. Ciò previene punti di stress localizzati che potrebbero portare a cedimenti prematuri o scorrimento viscoso.

Comprendere i Compromessi e le Insidie

Specificare un paraolio per temperature estreme non è privo di sfide. Comprendere i potenziali svantaggi di determinate scelte di progettazione è fondamentale per evitare guasti.

Materiali Riempitivi Rispetto alla Resistenza Chimica

Sebbene i riempitivi migliorino notevolmente le proprietà termiche e di usura, a volte possono alterare leggermente l'ampia inerzia chimica del PTFE puro. Il fluido da sigillare deve essere compatibile sia con il PTFE che con il materiale riempitivo specifico utilizzato.

Il Fenomeno del "Bell Mouthing" (Formazione a Campana)

Applicare una forza di energizzazione eccessiva o progettare un'area di contatto eccessivamente ampia può causare la deformazione del labbro del paraolio in una forma a "campana". Questo bell mouthing può creare un cuneo idrodinamico che in realtà pompa il fluido oltre il paraolio, causando elevati tassi di perdita.

Ottimizzazione per Alte Rispetto a Basse Temperature

Una miscela di materiali e una geometria ottimizzate per un riduttore industriale ad alta temperatura non saranno la scelta ideale per un'applicazione aerospaziale criogenica. Ogni estremo richiede una progettazione mirata e un approccio "taglia unica" porta spesso a compromessi e fallimenti.

Fare la Scelta Giusta per la Tua Applicazione

Per garantire l'affidabilità, le tue considerazioni progettuali devono essere allineate con le sfide termiche specifiche del tuo ambiente.

- Se la tua attenzione principale sono gli ambienti ad alta temperatura (es. motori, processi chimici): Specifica una qualità di PTFE riempito con carbonio o vetro per massimizzare la resistenza allo scorrimento viscoso e la stabilità termica.

- Se la tua attenzione principale sono gli ambienti criogenici o a bassa temperatura (es. aerospaziale): Dai priorità alle formulazioni di materiali che mantengono un'eccellente flessibilità e una progettazione dell'energizzatore che fornisca una forza costante man mano che il labbro si irrigidisce.

- Se la tua attenzione principale è l'ampio ciclo termico: Sottolinea una geometria del paraolio con una sezione trasversale sottile e uniforme per accogliere l'espansione e la contrazione ripetute senza perdere l'integrità della tenuta.

In definitiva, un approccio sistematico che consideri il materiale, la geometria e l'energizzatore come un unico sistema integrato è la chiave per ottenere una tenuta affidabile negli ambienti termici più esigenti.

Tabella Riassuntiva:

| Pilastro della Progettazione | Considerazione Chiave | Impatto sulle Prestazioni |

|---|---|---|

| Composizione del Materiale | Uso di riempitivi specializzati (vetro, carbonio, grafite) | Migliora la stabilità termica, la resistenza allo scorrimento viscoso e la resistenza all'usura |

| Geometria del Paraolio | Sezione trasversale sottile e uniforme | Gestisce l'espansione/contrazione termica e mantiene lo schema di contatto |

| Forza dell'Energizzatore | Forza della molla bilanciata | Compensa i cambiamenti di rigidità del materiale nell'intervallo di temperatura |

Hai bisogno di un paraolio in PTFE che funzioni in modo affidabile a temperature estreme? In KINTEK, progettiamo paraoli in PTFE personalizzati (inclusi paraoli, rivestimenti e vetreria da laboratorio) come sistemi integrati. La nostra esperienza nella scienza dei materiali e nella produzione di precisione garantisce che i tuoi paraoli siano ottimizzati per gli estremi termici nelle applicazioni per semiconduttori, mediche, di laboratorio e industriali, dai prototipi agli ordini ad alto volume. Contatta oggi i nostri esperti per discutere le tue specifiche sfide di temperatura e ricevere una soluzione su misura.

Guida Visiva

Prodotti correlati

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Quali sono i principali vantaggi dei cuscinetti a scorrimento in PTFE nell'edilizia? Ottenere un movimento strutturale esente da manutenzione

- Quando gli anelli di backup in PTFE spaccati sono particolarmente adatti? Ideali per il Retrofit e le Tenute ad Alta Pressione

- In quali settori sono comunemente utilizzati i raccordi per tubi strumentali in PTFE? Garantire purezza e resistenza chimica

- In che modo i riempitivi migliorano le proprietà del PTFE? Sblocca una resistenza all'usura e una stabilità superiori

- Che tipo di vetro viene utilizzato nel PTFE caricato con vetro? La risposta definitiva per prestazioni superiori

- Come funziona il PTFE (Teflon) solido nelle applicazioni elettriche? Isolamento senza pari per condizioni estreme

- Quali sono i principali vantaggi dei paraolio in PTFE? Prestazioni superiori in condizioni estreme

- Perché le guarnizioni in PTFE sono preferite negli ambienti ad alta temperatura? Garantire una tenuta affidabile in condizioni di calore estremo