In sostanza, la pressatura isostatica del politetrafluoroetilene (PTFE) è un processo di produzione in tre fasi. Comporta il riempimento di uno stampo flessibile con polvere di PTFE, la compattazione della polvere applicando una pressione uniforme da tutte le direzioni utilizzando un mezzo fluido, e infine la sinterizzazione del pezzo risultante ad alta temperatura per ottenere la sua densità e resistenza finali.

Questo metodo è specificamente progettato per superare i limiti della pressatura tradizionale, consentendo la creazione di componenti in PTFE grandi o complessi con una densità eccezionalmente uniforme e uno stress interno minimo.

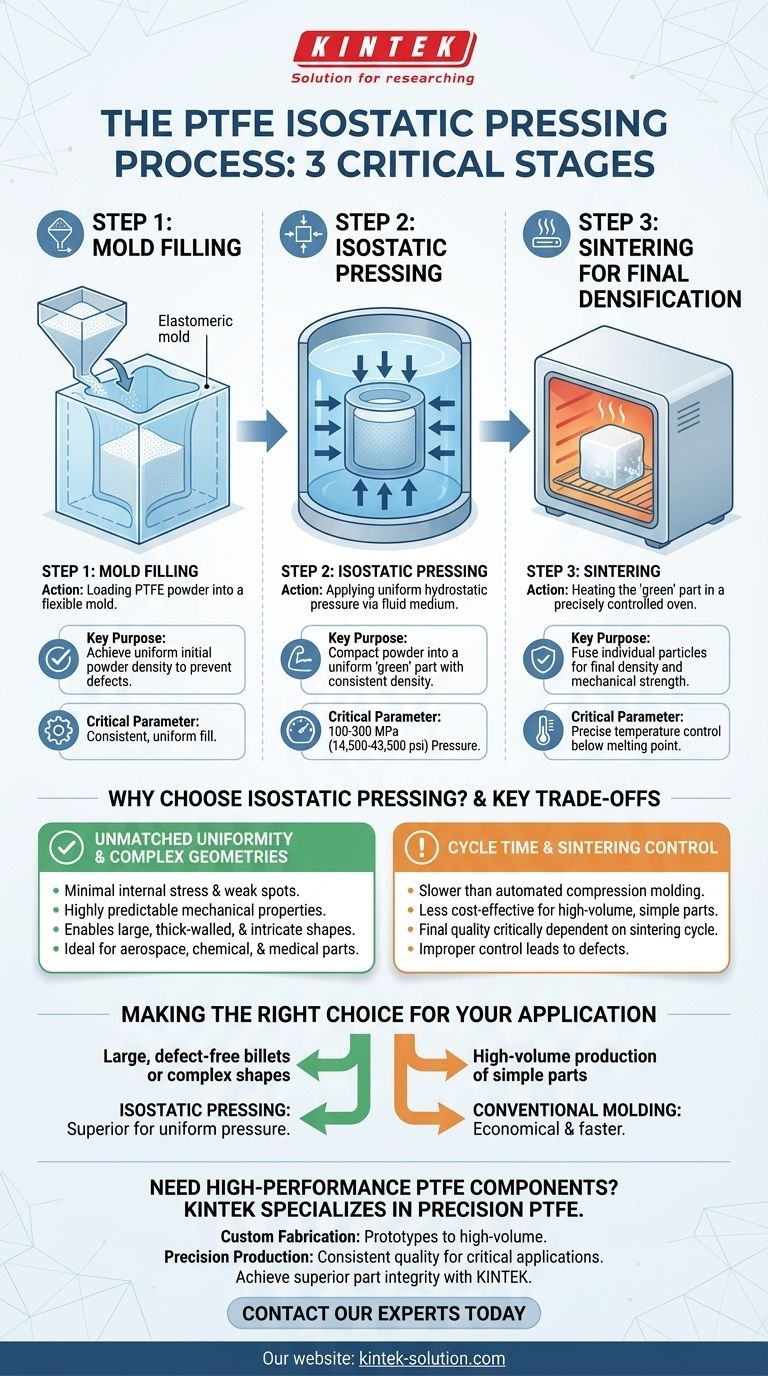

Una ripartizione passo passo del processo

La pressatura isostatica trasforma la polvere di PTFE sfusa in un componente solido e ad alte prestazioni. Ogni fase è fondamentale per ottenere le proprietà del materiale desiderate.

Fase 1: Riempimento dello stampo

Il processo inizia caricando polvere fine di PTFE in uno stampo flessibile ed elastomerico, spesso realizzato in poliuretano o materiali simili.

La chiave di questa fase è ottenere un riempimento uniforme. Qualsiasi variazione nella densità della polvere in questo momento può portare a difetti nel prodotto finale.

Fase 2: Applicazione della pressione idrostatica uniforme

Lo stampo sigillato viene immerso in un fluido—tipicamente acqua o olio—all'interno di una camera ad alta pressione.

La pressione viene quindi applicata a questo fluido, che la trasmette in modo uguale e simultaneo a tutte le superfici dello stampo flessibile. Questa pressione è significativa, tipicamente compresa tra 100 e 300 MPa (14.500 e 43.500 psi).

Questa compattazione uniforme è la caratteristica distintiva della pressatura isostatica, creando un pezzo pre-sinterizzato, spesso chiamato pezzo "verde", con densità costante in tutto il componente.

Fase 3: Sinterizzazione per la densificazione finale

Il pezzo verde viene rimosso con cura dallo stampo. Sebbene mantenga la sua forma, è ancora gessoso e meccanicamente debole.

Per ottenere le sue proprietà finali, il pezzo viene sottoposto a sinterizzazione. Viene riscaldato in un forno a controllo preciso a una temperatura elevata appena al di sotto del punto di fusione del PTFE. Questo fonde le singole particelle di polimero, elimina i vuoti e crea un componente solido e denso.

Perché scegliere la pressatura isostatica per il PTFE?

Comprendere i vantaggi di questo metodo rivela perché è specificato per applicazioni esigenti.

Uniformità del pezzo senza pari

A differenza della pressatura tradizionale che applica la forza da una o due direzioni, la pressione isostatica assicura che ogni parte del componente sia compattata in modo uguale.

Ciò riduce al minimo i punti deboli, diminuisce gli stress interni e si traduce in proprietà meccaniche altamente prevedibili, il che è fondamentale per parti come guarnizioni e cuscinetti di precisione.

Libertà per geometrie complesse e grandi

L'uso di uno stampo flessibile e di una pressione uniforme rende possibile la produzione di forme difficili o impossibili con stampi rigidi.

Questo metodo è ideale per la produzione di billette grandi, tubi a parete spessa e componenti intricati per i settori aerospaziale, della lavorazione chimica e medico.

Comprendere i compromessi chiave

Sebbene potente, la pressatura isostatica non è la soluzione universale per tutti i pezzi in PTFE. L'obiettività richiede di riconoscere le sue considerazioni specifiche.

Tempo ciclo e produttività

Il processo di riempimento, sigillatura, pressurizzazione e depressurizzazione della camera è intrinsecamente più lento rispetto allo stampaggio a compressione automatizzato.

Pertanto, generalmente non è il metodo più economico per produrre volumi molto elevati di pezzi piccoli e semplici.

Controllo critico della sinterizzazione

La qualità finale del pezzo dipende eccezionalmente dal ciclo di sinterizzazione.

Un controllo improprio della velocità di riscaldamento, della temperatura di picco o della velocità di raffreddamento può portare a difetti come crepe o densificazione inadeguata, compromettendo le prestazioni del componente.

Fare la scelta giusta per la tua applicazione

La selezione del processo di produzione corretto dipende interamente dalla geometria, dalle dimensioni e dai requisiti di prestazione del componente.

- Se la tua attenzione principale è produrre billette grandi e prive di difetti o forme complesse: La pressatura isostatica è il metodo superiore grazie alla sua applicazione di pressione uniforme.

- Se la tua attenzione principale è la produzione ad alto volume di pezzi semplici come piccole guarnizioni o rondelle: Lo stampaggio a compressione convenzionale è probabilmente la scelta più economica e veloce.

Comprendendo questo processo, puoi specificare con fiducia un metodo di produzione che garantisca l'integrità e le prestazioni richieste per i tuoi componenti in PTFE più critici.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo | Parametro chiave |

|---|---|---|---|

| 1. Riempimento dello stampo | Caricamento della polvere di PTFE in uno stampo flessibile | Ottenere una densità iniziale uniforme della polvere | Riempimento costante per prevenire difetti |

| 2. Pressatura isostatica | Applicazione di pressione fluida da tutte le direzioni | Compattare la polvere in un pezzo "verde" uniforme | 100-300 MPa (14.500-43.500 psi) |

| 3. Sinterizzazione | Riscaldamento del pezzo "verde" in un forno controllato | Fondere le particelle per la densità e la resistenza finali | Controllo preciso della temperatura al di sotto del punto di fusione |

Hai bisogno di componenti in PTFE ad alte prestazioni?

KINTEK è specializzata nella produzione di componenti in PTFE di precisione—inclusi guarnizioni, rivestimenti e vetreria da laboratorio personalizzata—per i settori dei semiconduttori, medico e industriale. La nostra esperienza nella pressatura isostatica garantisce che i vostri pezzi abbiano una densità uniforme e uno stress interno minimo, anche per geometrie grandi o complesse.

Forniamo:

- Fabbricazione personalizzata: Dai prototipi agli ordini ad alto volume.

- Produzione di precisione: Garantire una qualità costante per applicazioni critiche.

Lascia che ti aiutiamo a ottenere un'integrità del pezzo superiore. Contatta oggi i nostri esperti per discutere i requisiti del tuo progetto.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Quali tipi di settori e applicazioni utilizzano componenti in PTFE? Scoprite la versatilità del PTFE

- Cos'è il coefficiente di attrito (COF) e perché è importante? Padroneggiare l'efficienza, la longevità e il controllo

- Qual è la resistività volumetrica del PTFE e perché è significativa? Sblocca un isolamento elettrico superiore

- Cosa rende il PTFE lavorato a CNC adatto per le applicazioni aerospaziali ed esplorative dello spazio? Affidabilità ineguagliabile in ambienti estremi

- Quali suggerimenti per la risoluzione dei problemi sono consigliati per la lavorazione del Teflon? Padroneggiare il PTFE con utensili affilati e controllo del calore