In breve, il PTFE è difficile da lavorare a causa delle sue proprietà intrinseche. Le sfide principali sono la sua tendenza a deformarsi permanentemente sotto pressione (un fenomeno noto come scorrimento o flusso a freddo), la sua mancanza di memoria elastica e la sua bassa resistenza meccanica, tutte caratteristiche che richiedono una manipolazione e considerazioni progettuali specializzate.

La sfida fondamentale nel lavorare con il PTFE è un paradosso: la stessa struttura molecolare che gli conferisce un'eccezionale resistenza chimica e una superficie a basso attrito gli impedisce anche di comportarsi come una plastica tipica ed elastica, rendendolo incline alla deformazione.

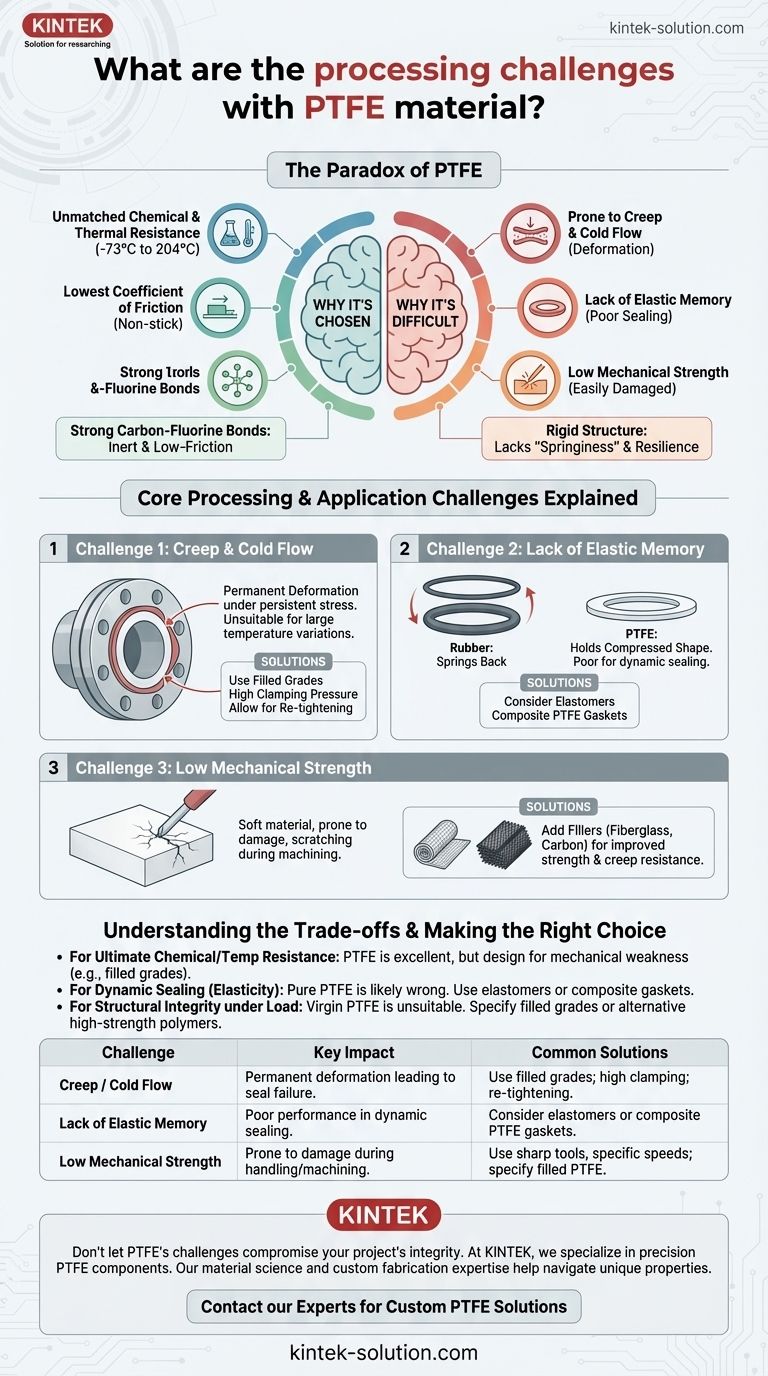

Il Paradosso del PTFE: Perché un Materiale Ideale è Così Difficile

Per comprendere le sfide di lavorazione, è necessario apprezzare innanzitutto perché gli ingegneri scelgono il PTFE nonostante le difficoltà. Possiede una combinazione di proprietà quasi ineguagliabile da altri polimeri.

Resistenza Chimica e Termica Ineguagliabile

Il PTFE è virtualmente inerte, resistendo all'attacco di quasi tutti gli acidi, alcali e solventi. Funziona in modo affidabile anche in un vasto intervallo di temperature, tipicamente da -73°C a 204°C (-100°F a 450°F).

Il Coefficiente di Attrito Più Basso

Noto per la sua famosa superficie antiaderente, il PTFE ha uno dei coefficienti di attrito più bassi di qualsiasi materiale solido. Ciò lo rende ideale per cuscinetti, componenti di valvole e rivestimenti a basso attrito.

L'Origine Molecolare del Problema

Questi vantaggi derivano dai forti legami carbonio-fluoro nella sua struttura molecolare. Tuttavia, questa stessa struttura si traduce in un materiale rigido e privo della "molleggiamento" o elasticità comune in altre plastiche.

Spiegazione delle Sfide Principali di Lavorazione e Applicazione

Le proprietà uniche del PTFE portano direttamente a tre sfide significative che influenzano ogni fase, dalla fabbricazione all'applicazione finale.

Sfida 1: Scorrimento e Flusso a Freddo

Lo scorrimento (creep), o flusso a freddo (cold flow), è la tendenza di un materiale solido a muoversi lentamente o a deformarsi permanentemente sotto l'influenza di uno stress meccanico persistente. Il PTFE è altamente suscettibile a questo fenomeno.

Sotto la pressione di un morsetto, un bullone o una flangia, un componente in PTFE si deformerà lentamente e non tornerà alla sua forma originale. Ciò lo rende inadatto per applicazioni con grandi variazioni di temperatura, poiché l'espansione e la contrazione termica possono esacerbare il flusso.

Sfida 2: Mancanza di Memoria Elastica

Correlata al flusso a freddo è la scarsa elasticità del PTFE. A differenza di un O-ring in gomma che può essere compresso e rimbalzare, una guarnizione in PTFE che viene deformata manterrà la sua nuova forma compressa.

Questa mancanza di "memoria" lo rende una scelta sbagliata per applicazioni di tenuta dinamica in cui la guarnizione deve adattarsi a pressioni o movimenti mutevoli.

Sfida 3: Bassa Resistenza Meccanica

Il PTFE vergine è un materiale relativamente morbido. Ciò lo rende incline a danneggiarsi, graffiarsi o ammaccarsi durante la lavorazione e la manipolazione.

Per contrastare questa debolezza, vengono spesso aggiunti cariche (fillers) come fibra di vetro, carbonio o grafite. Queste cariche migliorano drasticamente la resistenza del materiale e la resistenza allo scorrimento, sebbene possano alterare leggermente le sue altre proprietà.

Comprendere i Compromessi

Scegliere il PTFE richiede una visione chiara dei suoi limiti. Ignorarli porta al cedimento del componente.

Progettazione di Tenute e Guarnizioni

A causa del flusso a freddo, le guarnizioni in PTFE possono allentarsi nel tempo, causando perdite. Richiedono design di flange specifici e serraggio ad alta pressione per mantenere una tenuta affidabile, e anche in quel caso, potrebbe essere necessario un serraggio periodico.

Lavorazione e Fabbricazione

La morbidezza del PTFE implica che le pratiche di lavorazione standard possono fallire. Sono necessari utensili affilati, velocità di taglio specifiche e una manipolazione attenta per ottenere tolleranze strette senza danneggiare il pezzo finale.

Fissaggio e Assemblaggio

Quando si utilizzano rondelle o isolatori in PTFE, la tendenza del materiale a scorrere può causare la perdita di precarico nel tempo nei giunti imbullonati. Ciò richiede specifiche di coppia attente e la consapevolezza che il giunto potrebbe non rimanere saldo come uno assemblato con componenti metallici.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve basarsi su una chiara comprensione della domanda principale dell'applicazione.

- Se la tua attenzione principale è l'inerzia chimica assoluta o la resistenza alla temperatura: Il PTFE è una scelta eccellente, ma devi progettare l'assemblaggio per tenere conto delle sue debolezze meccaniche, potenzialmente utilizzando gradi caricati o meccanismi di serraggio specializzati.

- Se la tua attenzione principale è una tenuta dinamica che richiede elasticità: Il PTFE puro è probabilmente il materiale sbagliato. Dovresti considerare elastomeri o guarnizioni in PTFE composito appositamente ingegnerizzate.

- Se la tua attenzione principale è l'integrità strutturale sotto carico meccanico: Il PTFE vergine è inadatto. Devi specificare un grado di PTFE caricato o selezionare un polimero ingegneristico ad alta resistenza diverso.

In definitiva, utilizzare con successo il PTFE significa sfruttare le sue incredibili proprietà di resistenza, progettando attivamente attorno alle sue debolezze meccaniche intrinseche.

Tabella Riassuntiva:

| Sfida | Impatto Chiave | Soluzioni Comuni |

|---|---|---|

| Scorrimento / Flusso a Freddo | Deformazione permanente sotto carico, che porta al cedimento della tenuta. | Utilizzare gradi caricati; progettare per alta pressione di serraggio; consentire un serraggio periodico. |

| Mancanza di Memoria Elastica | Scarse prestazioni in applicazioni di tenuta dinamica. | Considerare elastomeri o guarnizioni in PTFE composito per tenute dinamiche. |

| Bassa Resistenza Meccanica | Suscettibile a danni durante la lavorazione e la manipolazione. | Utilizzare utensili affilati, velocità specifiche; specificare gradi di PTFE caricato (vetro, carbonio). |

Non lasciare che le sfide del PTFE compromettano l'integrità del tuo progetto.

In KINTEK, siamo specializzati nella produzione di componenti PTFE di precisione—da guarnizioni e rivestimenti a vetreria da laboratorio personalizzata—per i settori dei semiconduttori, medico, di laboratorio e industriale. La nostra esperienza nella scienza dei materiali e nella fabbricazione personalizzata ci consente di aiutarti a navigare le proprietà uniche del PTFE, sia che tu abbia bisogno di prototipi o di ordini ad alto volume.

Contatta oggi i nostri esperti per discutere come possiamo fornire una soluzione in PTFE su misura per la tua specifica applicazione e requisiti di prestazione.

Guida Visiva

Prodotti correlati

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Qual è l'intervallo di temperatura di esercizio del PTFE? Padroneggiare applicazioni estreme di calore e criogeniche

- Quali sono le applicazioni principali degli elementi di fissaggio e dei componenti personalizzati in PTFE? Soluzioni critiche per ambienti estremi

- Quali sono alcune applicazioni comuni del PTFE lavorato? Sfruttare le sue proprietà uniche per applicazioni impegnative

- Quali sono le caratteristiche di base del PTFE? Sbloccare prestazioni estreme in termini di attrito, temperatura e resistenza chimica

- Perché il PTFE è adatto per applicazioni criogeniche o ad alta temperatura? Stabilità termica senza pari da -450°F a 500°F