In sostanza, i limiti principali di una guarnizione in silicone derivano dalla sua scarsa resistenza fisica e da specifiche vulnerabilità chimiche. Sebbene eccella nella resistenza alla temperatura e nella flessibilità, non è una scelta adatta per applicazioni che coinvolgono alta pressione, vuoto, abrasione o esposizione a oli e carburanti a base di idrocarburi.

La decisione di utilizzare una guarnizione in silicone è un compromesso. Si ottiene una prestazione eccezionale in un ampio intervallo di temperature e un'eccellente flessibilità, ma si sacrifica la robustezza meccanica e l'ampia resistenza chimica riscontrate in altri elastomeri come il nitrile o il Viton.

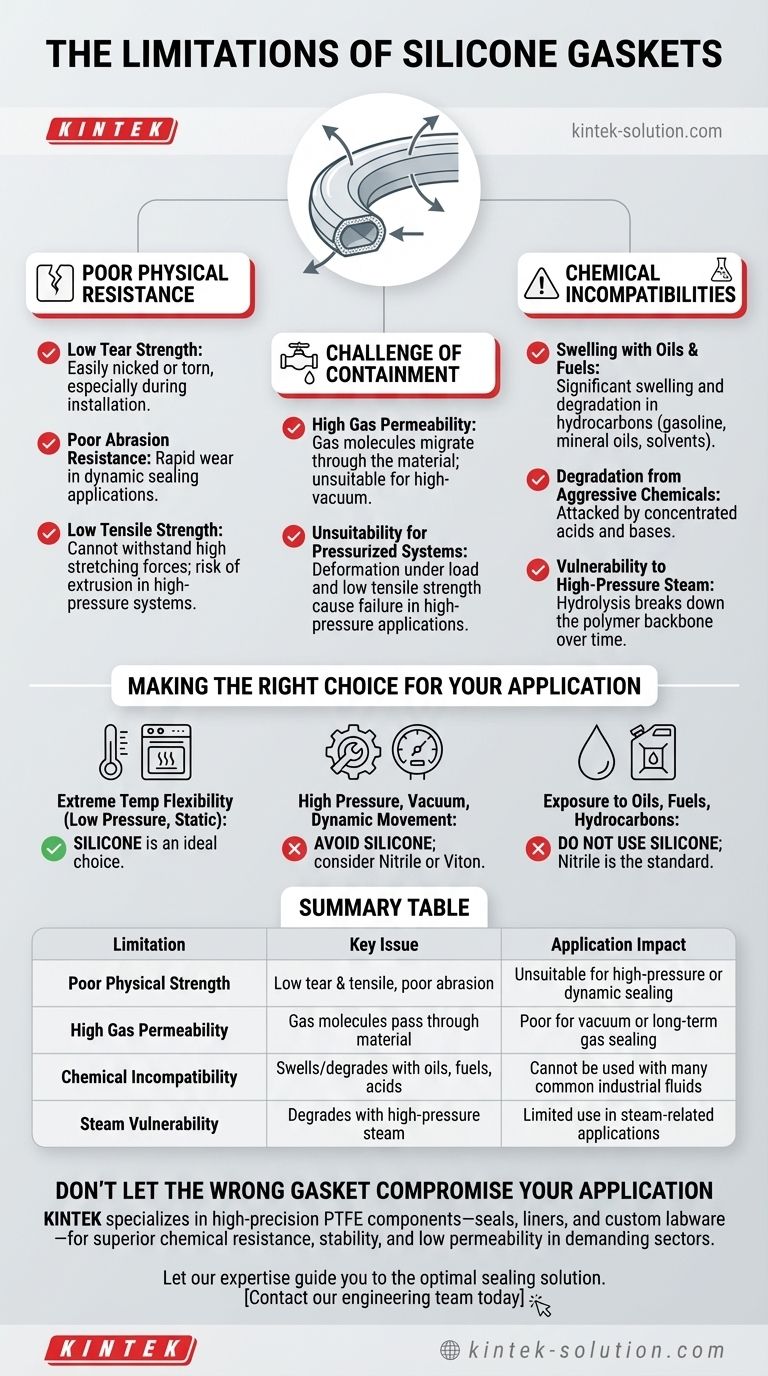

Decostruire la "Scarsa Resistenza Fisica"

La debolezza più frequentemente citata del silicone è la sua mancanza di robustezza fisica. Questo non è un problema isolato, ma una combinazione di diverse proprietà correlate che lo rendono inadatto a ruoli meccanicamente impegnativi.

Bassa Resistenza alla Lacerazione

Le guarnizioni in silicone sono relativamente facili da intaccare o lacerare. Questo può essere un problema significativo durante l'installazione, dove un bordo affilato di un alloggiamento o uno strumento mal posizionato può compromettere la tenuta prima ancora che venga messo in funzione.

Scarsa Resistenza all'Abrasione

Questo materiale non è progettato per applicazioni di tenuta dinamica in cui le parti sfregano o scorrono contro la guarnizione. L'attrito consumerebbe rapidamente il materiale, portando al cedimento della tenuta. È meglio utilizzato in applicazioni di tenuta statica, dove viene compresso e lasciato indisturbato.

Bassa Resistenza alla Trazione

Rispetto ad altre gomme, il silicone non può sopportare elevate forze di allungamento. In un sistema ad alta pressione, una guarnizione realizzata con un materiale a bassa resistenza alla trazione può essere estrusa nello spazio di gioco tra le parti accoppiate, causando una perdita.

La Sfida del Contenimento

Oltre alla robustezza fisica, la struttura molecolare del silicone presenta limiti nel contenimento di determinate sostanze, in particolare gas e fluidi pressurizzati.

Elevata Permeabilità ai Gas

Il silicone è naturalmente più permeabile ai gas rispetto a molti altri elastomeri. Ciò significa che le molecole di gas possono migrare lentamente direttamente attraverso il materiale stesso. Questa caratteristica lo rende una scelta scarsa per applicazioni ad alto vuoto o per la sigillatura di gas critici per lunghi periodi.

Inadeguatezza per Sistemi Pressurizzati

La combinazione di bassa resistenza alla trazione e tendenza a deformarsi sotto carico (set di compressione) rende il silicone standard un rischio nei sistemi idraulici o pneumatici ad alta pressione. La pressione può forzare la guarnizione fuori posizione, portando a un cedimento catastrofico.

Comprendere le Incompatibilità Chimiche

Mentre il silicone offre una buona resistenza all'acqua, all'ozono e alla luce UV, presenta diverse debolezze chimiche ben note che è fondamentale comprendere.

Rigonfiamento con Oli e Carburanti

Il silicone è altamente suscettibile al rigonfiamento e al degrado se esposto a molti fluidi a base di idrocarburi. Questi includono benzina, oli minerali e molti solventi industriali comuni. Il materiale assorbirà il fluido, si gonfierà in modo significativo e perderà la sua integrità strutturale.

Degrado da Prodotti Chimici Aggressivi

Acidi e basi concentrati possono attaccare e scomporre il polimero siliconico. Sebbene possa resistere a soluzioni blande, non è una buona scelta per applicazioni di processo chimico aggressive.

Vulnerabilità al Vapore ad Alta Pressione

Sebbene il silicone abbia un'eccellente resistenza alle alte temperature in condizioni di calore secco, può essere degradato dal vapore surriscaldato o ad alta pressione nel tempo. Questo processo, noto come idrolisi, scompone la spina dorsale polimerica del materiale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del materiale di guarnizione corretto richiede l'abbinamento delle proprietà del materiale alle esigenze dell'applicazione.

- Se la tua priorità principale è la flessibilità a temperature estreme (caldo o freddo) in un ambiente statico a bassa pressione: Il silicone è una scelta eccellente e spesso ideale, come per gli sportelli dei forni o gli involucri elettrici esterni.

- Se la tua applicazione comporta alta pressione, vuoto o movimento dinamico: Evita il silicone e considera un materiale più resistente come il nitrile (Buna-N) per uso generale o il Viton (FKM) per temperature più elevate e resistenza chimica.

- Se la guarnizione sarà esposta a oli, carburanti o solventi idrocarburici: Non utilizzare il silicone. Il nitrile è la scelta standard ed economica per queste applicazioni.

In definitiva, comprendere i limiti di un materiale è la chiave per una progettazione ingegneristica di successo.

Tabella Riassuntiva:

| Limite | Problema Chiave | Impatto sull'Applicazione |

|---|---|---|

| Scarsa Resistenza Fisica | Bassa resistenza alla lacerazione e alla trazione, scarsa resistenza all'abrasione | Inadatto per applicazioni di tenuta ad alta pressione o dinamiche |

| Elevata Permeabilità ai Gas | Le molecole di gas attraversano il materiale | Scarse prestazioni nel vuoto o nella sigillatura di gas a lungo termine |

| Incompatibilità Chimica | Si gonfia/degrada con oli, carburanti, solventi, acidi, basi | Non può essere utilizzato con molti fluidi industriali comuni |

| Vulnerabilità al Vapore | Si degrada con il vapore ad alta pressione nel tempo | Uso limitato nelle applicazioni relative al vapore |

Non Lasciare che il Materiale di Guarnizione Sbagliato Comprometta la Tua Applicazione

La selezione del componente di tenuta corretto è fondamentale per le prestazioni, la sicurezza e la longevità. Sebbene il silicone abbia il suo posto, molte applicazioni impegnative nei settori semiconduttori, medico, di laboratorio e industriale richiedono materiali superiori come il PTFE per un'eccezionale resistenza chimica, stabilità e bassa permeabilità.

KINTEK è specializzata nella produzione di componenti in PTFE di alta precisione, inclusi sigilli, rivestimenti e vetreria da laboratorio personalizzata, che superano i limiti del silicone. Offriamo la fabbricazione personalizzata da prototipi a ordini ad alto volume, garantendo una perfetta adattabilità alle tue esigenze specifiche.

Lascia che la nostra esperienza ti guidi verso la soluzione di tenuta ottimale. Contatta oggi il nostro team di ingegneri per una consulenza.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Portafiltri con guarnizioni in PTFE personalizzabili per applicazioni versatili

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

- Componenti personalizzati per pompe a membrana in PTFE e nitrile per applicazioni esigenti

Domande frequenti

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente