Nella progettazione di un circuito stampato in PTFE, è necessario tenere conto delle sue proprietà uniche del materiale in ogni fase, dal layout alla fabbricazione. Le considerazioni chiave ruotano attorno alla sua intrinseca morbidezza, all'elevata espansione termica e alla bassa energia superficiale, che richiedono processi di produzione specializzati per la foratura, l'adesione del rame e la manipolazione meccanica.

Il principio fondamentale di una progettazione di successo di PCB in PTFE non è combattere la natura del materiale, ma adattare ad essa la strategia di progettazione e produzione. Il successo dipende dalla capacità di gestire la sua morbidezza e instabilità termica per sfruttare le sue eccezionali prestazioni elettriche ad alta frequenza.

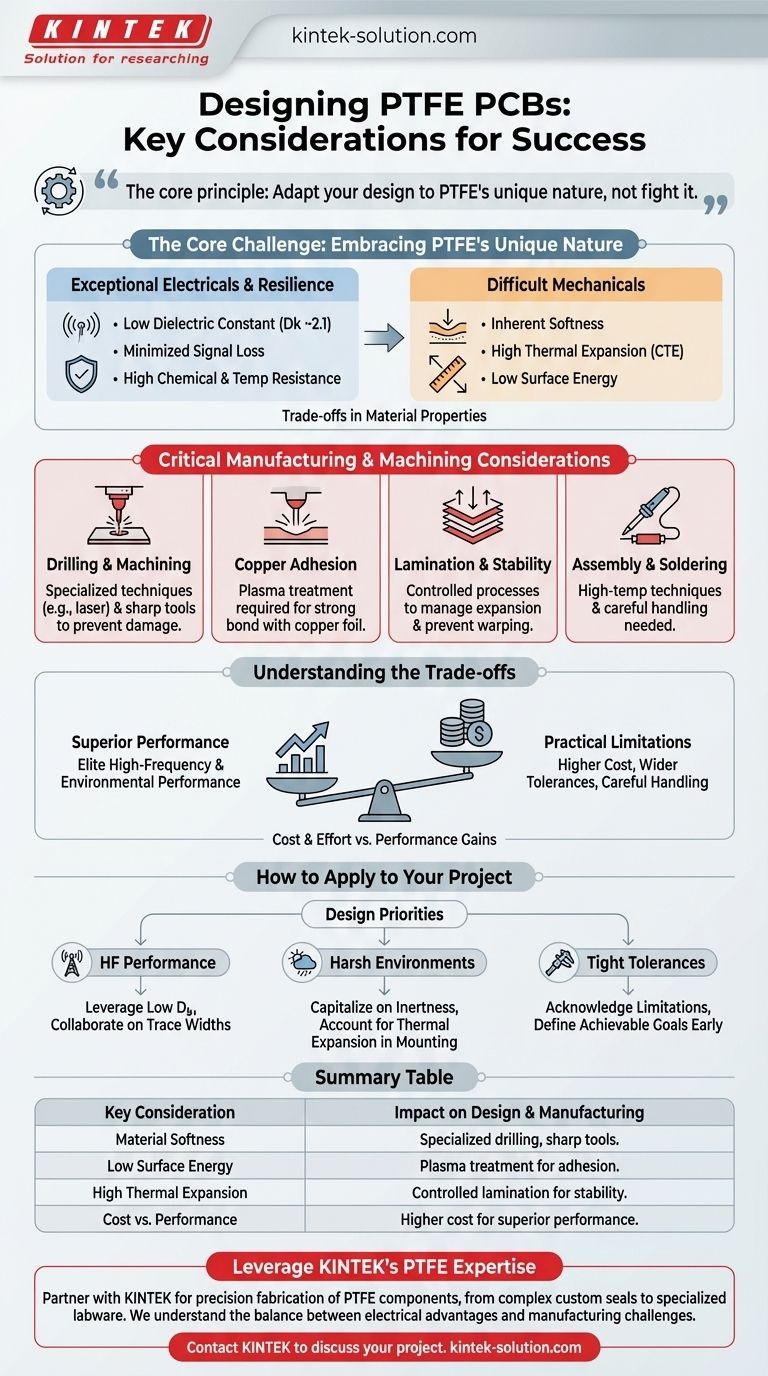

La Sfida Principale: Abbracciare la Natura Unica del PTFE

Il politetrafluoroetilene (PTFE) è un materiale ad alte prestazioni scelto per applicazioni in cui i substrati standard come l'FR-4 non sono sufficienti. Comprendere le sue proprietà fondamentali è il primo passo per una progettazione di successo.

Perché Scegliere il PTFE?

Il vantaggio principale del PTFE risiede nelle sue eccezionali proprietà elettriche. Ha una costante dielettrica (Dk) molto bassa e stabile, intorno a 2,1, che riduce al minimo la perdita di segnale e garantisce l'integrità del segnale in applicazioni ad alta frequenza come i circuiti a radiofrequenza (RF) e a microonde.

È anche altamente resistente agli agenti chimici, all'umidità e alle alte temperature, il che lo rende una scelta ideale per i PCB utilizzati in ambienti difficili o esigenti.

Il Paradosso Meccanico

La stessa struttura molecolare che conferisce al PTFE le sue eccellenti proprietà elettriche e chimiche lo rende anche meccanicamente impegnativo. Il materiale è molto morbido, soggetto a scorrimento viscoso (stress creep) e presenta un elevato coefficiente di dilatazione termica.

Ciò significa che, sebbene sia facile da lavorare in un certo senso, ottenere e mantenere tolleranze dimensionali precise è significativamente più difficile rispetto ai materiali rigidi.

Considerazioni Critiche sulla Fabbricazione e Lavorazione

Un progetto teorico è inutile se non può essere fabbricato in modo affidabile. Le scelte di progettazione devono riflettere le realtà della fabbricazione del PTFE.

Foratura e Lavorazione

Poiché il PTFE è così morbido, la foratura standard può facilmente danneggiare il materiale, creando fori ruvidi e superfici di placcatura scadenti. Spesso sono necessarie tecniche di foratura specializzate, come la foratura laser ad alta risoluzione.

Durante la lavorazione, utilizzare utensili estremamente affilati (HSS o carburo) a velocità moderate per prevenire il surriscaldamento e la deformazione del materiale. La pressione di serraggio deve essere controllata attentamente per evitare di comprimere o deformare il pannello.

Adesione del Rame e Placcatura

Il PTFE ha un'energia superficiale molto bassa, il che significa che altri materiali non aderiscono facilmente ad esso. Questo rende l'ottenimento di una forte adesione tra gli strati di rame e il substrato di PTFE una sfida importante.

I produttori utilizzano un processo di trattamento al plasma per incidere la superficie del PTFE a livello microscopico, creando una trama più ruvida che consente un forte legame meccanico con il foglio di rame.

Laminazione e Stabilità Dimensionale

L'elevata espansione termica del PTFE implica che il pannello si espanderà e si contrarrà in modo significativo con i cambiamenti di temperatura. Ciò deve essere gestito durante la laminazione di pannelli multistrato per prevenire deformazioni e mantenere la registrazione tra gli strati.

Processi di laminazione controllati e un'attenta gestione termica durante la fabbricazione sono fondamentali per garantire che il pannello finale sia dimensionalmente accurato.

Assemblaggio e Saldatura

La stabilità termica del PTFE gli consente di resistere ad alte temperature, ma la sua morbidezza può essere un fattore durante l'assemblaggio. Spesso sono necessarie tecniche di saldatura specializzate ad alta temperatura per garantire connessioni affidabili dei componenti senza danneggiare il substrato.

Comprendere i Compromessi

Progettare con il PTFE è un esercizio di bilanciamento tra le sue prestazioni superiori e i suoi limiti pratici. Riconoscere questi compromessi è fondamentale per definire obiettivi di progetto realistici.

Costo vs. Prestazioni

Le attrezzature specializzate, i processi controllati e il personale esperto necessari per fabbricare i PCB in PTFE li rendono significativamente più costosi rispetto ai pannelli FR-4 standard. Questo costo è un compromesso diretto per le sue prestazioni elettriche e ambientali di élite.

Ottenere Tolleranze Strette

La combinazione di morbidezza, scorrimento viscoso e un elevato coefficiente di dilatazione termica rende il mantenimento di tolleranze meccaniche strette la sfida più grande con il PTFE. I progettisti devono pianificare tolleranze più ampie rispetto a quanto farebbero con un materiale rigido.

Manipolazione e Sicurezza del Materiale

Il PTFE si graffia o si danneggia facilmente. È essenziale una manipolazione attenta durante l'intero processo di fabbricazione e assemblaggio. Inoltre, la micro-polvere prodotta durante la lavorazione può essere pericolosa se inalata, richiedendo misure di sicurezza come maschere o sistemi di raffreddamento.

Come Applicare Questo al Tuo Progetto

Le priorità di progettazione determineranno quali caratteristiche del PTFE richiedono maggiore attenzione.

- Se la tua attenzione principale è sulle prestazioni ad alta frequenza: Sfrutta il basso Dk per una chiara integrità del segnale, ma collabora strettamente con il tuo fabbricante per garantire che la larghezza e la spaziatura delle tracce possano essere prodotte in modo affidabile.

- Se la tua attenzione principale è l'affidabilità in ambienti difficili: Sfrutta l'inerzia chimica e la stabilità termica del PTFE, ma assicurati che il tuo progetto di montaggio meccanico tenga conto della sua elevata espansione termica per prevenire fratture da stress.

- Se la tua attenzione principale è il raggiungimento di tolleranze meccaniche strette: Riconosci che il PTFE non è il materiale ideale per questo e coinvolgi il tuo produttore fin dall'inizio per definire ciò che è realisticamente ottenibile.

Comprendendo e progettando con queste caratteristiche, puoi sfruttare con successo le prestazioni eccezionali del PTFE per le tue applicazioni più esigenti.

Tabella Riassuntiva:

| Considerazione Chiave | Impatto sulla Progettazione e Fabbricazione |

|---|---|

| Morbidezza del Materiale | Richiede foratura specializzata (es. laser) e utensili affilati per prevenire danni. |

| Bassa Energia Superficiale | Richiede un trattamento al plasma per un'adesione affidabile del rame. |

| Elevata Espansione Termica | Necessita di una laminazione controllata per prevenire deformazioni e mantenere la registrazione. |

| Costo vs. Prestazioni | I PCB in PTFE sono più costosi ma offrono prestazioni superiori in alta frequenza e ambientali. |

Pronto a sfruttare le prestazioni superiori del PTFE per la tua applicazione ad alta frequenza, medica o industriale?

La progettazione e la fabbricazione di un PCB in PTFE affidabile richiedono un partner con una profonda esperienza nei materiali. KINTEK è specializzata nella fabbricazione di precisione di componenti in PTFE, da guarnizioni e rivestimenti personalizzati complessi a vetreria da laboratorio specializzata.

Comprendiamo il delicato equilibrio tra i vantaggi elettrici del PTFE e le sue sfide di produzione. Il nostro team può aiutarti a navigare in queste complessità, offrendo supporto dallo sviluppo del prototipo alla produzione ad alto volume.

Contatta KINTERO oggi stesso per discutere i requisiti del tuo progetto e assicurarti il successo del tuo design basato su PTFE.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

Domande frequenti

- In che modo il PTFE contribuisce al basso attrito e alla resistenza all'usura? Ottieni prestazioni superiori con materiali avanzati

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari

- Quali sono le considerazioni chiave durante la lavorazione del Teflon? Padroneggiare la lavorazione di precisione dei polimeri morbidi

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente