Per far aderire il politetrafluoroetilene (PTFE) a un'altra superficie, le sue famose proprietà antiaderenti devono essere superate attraverso un processo chimico noto come incisione (etching). Questo trattamento altera la struttura molecolare della superficie del PTFE, rendendola di un distinto colore marrone e ricettiva verso agenti leganti come l'epossidico, che può quindi creare un legame forte e permanente con un altro materiale.

La natura intrinsecamente antiaderente del PTFE deriva dalla sua bassissima energia superficiale. L'unico modo affidabile per incollarlo utilizzando adesivi è modificare prima chimicamente la superficie tramite un processo di incisione, che ne cambia fondamentalmente le proprietà per consentire l'adesione.

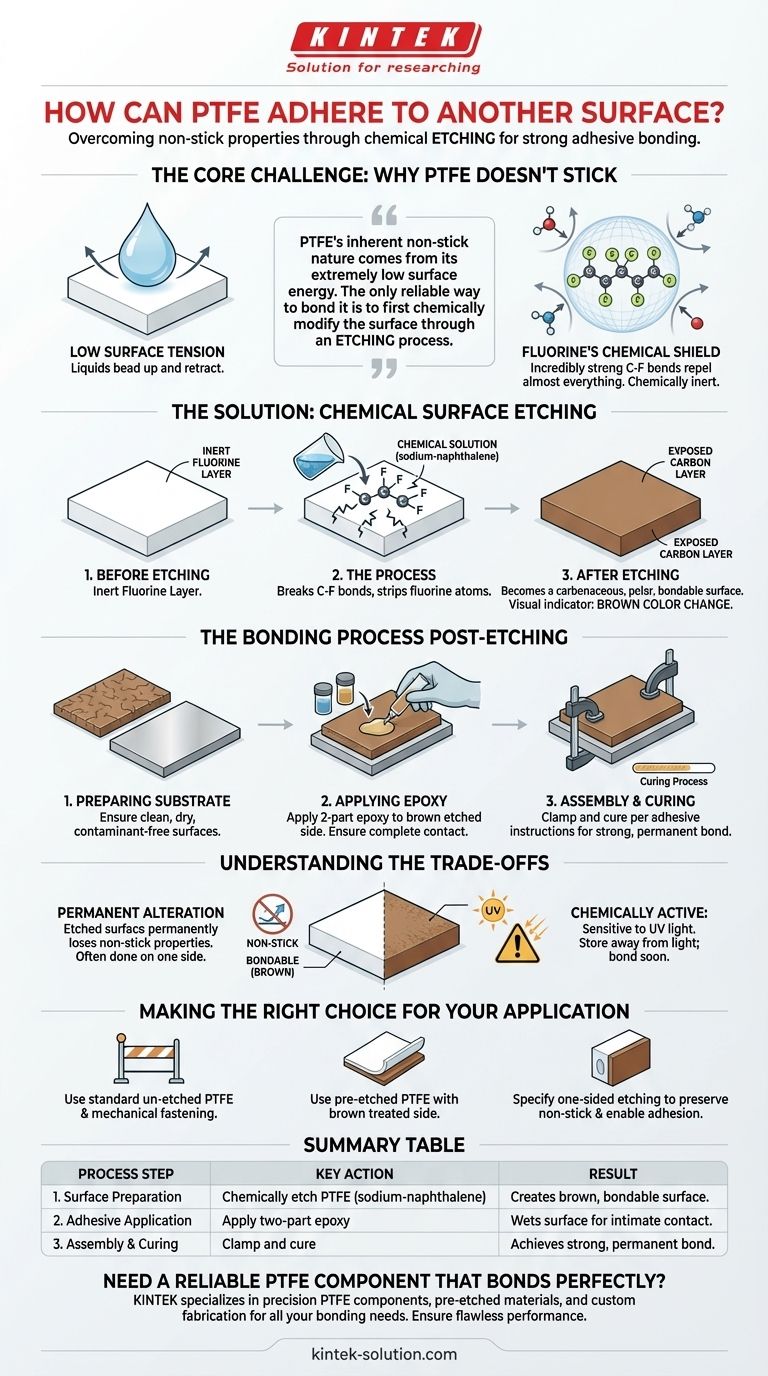

La Sfida Principale: Perché il PTFE Non Aderisce

Il PTFE, comunemente noto con il nome commerciale Teflon®, è uno dei materiali più scivolosi conosciuti. Questa proprietà, sebbene molto desiderabile per molte applicazioni, rende impossibile l'incollaggio adesivo. Le ragioni risiedono nella sua chimica fondamentale.

Il Problema della Bassa Tensione Superficiale

Affinché un adesivo funzioni, deve essere in grado di "bagnare" una superficie, ovvero stendersi e stabilire un contatto intimo. Il PTFE ha una tensione superficiale estremamente bassa, che fa sì che liquidi e adesivi formino goccioline e si ritirino anziché stendersi.

Questo è lo stesso principio che fa sì che l'acqua formi gocce su un'auto appena cerata; la superficie respinge il liquido, impedendo la formazione di un vero legame.

Lo Scudo Chimico del Fluoro

A livello molecolare, il PTFE è costituito da una catena di carbonio completamente circondata da atomi di fluoro. Questi legami carbonio-fluoro sono incredibilmente forti e stabili.

Questo "scudo di fluoro" è chimicamente inerte e non polare, il che significa che non ha praticamente punti di attrazione a cui altre molecole possano aggrapparsi. Respinge efficacemente quasi tutto.

La Soluzione: L'Incisione Chimica della Superficie

Per incollare il PTFE, non si può lavorare con la sua superficie naturale; bisogna cambiarla. L'incisione è il processo chimico standard del settore progettato per fare esattamente questo.

Cos'è l'Incisione (Etching)?

L'incisione è un processo in cui il materiale PTFE viene esposto a una soluzione chimica altamente reattiva, tipicamente un complesso sodio-naftalene.

Questa soluzione attacca la superficie del PTFE, rompendo i potenti legami carbonio-fluoro ed eliminando gli atomi di fluoro.

Creare una Superficie Incollabile

Una volta rimossi gli atomi di fluoro, rimane esposto uno strato di atomi di carbonio. Questo strato defluorurato non è più inerte.

Diventa una superficie carboniosa e polare altamente ricettiva al legame meccanico e chimico con gli adesivi.

L'Indicatore Visivo: Un Cambiamento di Colore

Una superficie di PTFE incisa con successo è facile da identificare. La reazione chimica trasforma l'area trattata dal suo tipico colore bianco a un marrone chiaro o scuro uniforme.

Questo cambiamento di colore funge da conferma visiva cruciale che la superficie è stata modificata correttamente ed è pronta per l'incollaggio.

Il Processo di Incollaggio Post-Incisione

Una volta che una superficie di PTFE è stata incisa, può essere incollata utilizzando adesivi industriali convenzionali. La scelta più comune ed efficace è una epossidica bicomponente.

Preparazione del Substrato

La superficie del PTFE incisa, così come la superficie dell'altro materiale (ad esempio, metallo, ceramica o un altro tipo di plastica), deve essere pulita, asciutta e priva di contaminanti prima di applicare l'adesivo.

Applicazione dell'Epossidica

L'epossidica viene miscelata e applicata uniformemente sul lato marrone e inciso del PTFE. La parte viene quindi premuta saldamente contro l'altro substrato per garantire un contatto completo e una linea di giunzione sottile e uniforme.

L'assemblaggio viene quindi bloccato e polimerizzato secondo le istruzioni del produttore dell'epossidica per ottenere la massima forza di adesione.

Comprendere i Compromessi

Sebbene l'incisione sia una soluzione potente, è essenziale comprenderne le implicazioni. Il processo non è privo di considerazioni importanti.

L'Incisione è una Modifica Permanente

Il processo di incisione è irreversibile. La superficie trattata perde permanentemente le sue proprietà antiaderenti e a basso attrito.

Per questo motivo, il PTFE viene spesso inciso solo su un lato, consentendogli di essere incollato a un substrato mentre l'altro lato mantiene la sua caratteristica scivolosità.

Una Superficie Chimicamente Attiva

La superficie marrone incisa è ora chimicamente attiva e suscettibile al degrado da parte della luce UV. Dovrebbe essere conservata al riparo dalla luce e incollata relativamente presto dopo il trattamento per ottenere i migliori risultati.

Mantenere la superficie pulita e priva di oli o polvere prima dell'incollaggio è fondamentale per ottenere una connessione affidabile.

Fare la Scelta Giusta per la Tua Applicazione

Per utilizzare con successo il PTFE in un assemblaggio incollato, il tuo approccio deve essere intenzionale e allineato con le proprietà uniche del materiale.

- Se la tua attenzione principale è una semplice barriera antiaderente: Utilizza PTFE standard, non inciso, e affidati al fissaggio meccanico (ad esempio, viti o un accoppiamento a pressione), poiché qualsiasi adesivo comprometterebbe la sua proprietà fondamentale.

- Se la tua attenzione principale è incollare un rivestimento in PTFE: Devi procurarti e utilizzare un foglio o una pellicola di PTFE pre-incisa, identificabile dal suo lato marrone trattato.

- Se stai progettando un componente personalizzato per l'incollaggio: Specifica l'incisione su un solo lato nel tuo progetto per preservare le proprietà antiaderenti critiche sulla faccia funzionale consentendo al contempo l'adesione sul retro.

Comprendendo e sfruttando l'incisione chimica, puoi integrare con successo i vantaggi unici del PTFE in assemblaggi che richiedono un legame adesivo permanente.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Risultato |

|---|---|---|

| 1. Preparazione della Superficie | Incisione chimica del PTFE utilizzando una soluzione sodio-naftalene. | Rompere i legami carbonio-fluoro, creando una superficie marrone e incollabile. |

| 2. Applicazione dell'Adesivo | Applicare un'epossidica bicomponente sulla superficie incisa. | L'epossidica bagna la superficie e stabilisce un contatto intimo per l'incollaggio. |

| 3. Assemblaggio e Polimerizzazione | Bloccare l'assemblaggio e polimerizzare secondo le istruzioni dell'epossidica. | Si ottiene un legame forte e permanente con il substrato. |

Hai bisogno di un componente in PTFE affidabile che si incolli perfettamente?

KINTEK è specializzata nella produzione di componenti in PTFE di precisione—inclusi guarnizioni, rivestimenti e vetreria personalizzata—per i settori dei semiconduttori, medico, di laboratorio e industriale. Forniamo PTFE pre-inciso e servizi di fabbricazione personalizzati, dai prototipi agli ordini ad alto volume, assicurando che i tuoi assemblaggi incollati funzionino in modo impeccabile.

Contattaci oggi stesso per discutere i requisiti del tuo progetto e sfruttare la nostra esperienza nelle soluzioni PTFE!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Qual è la differenza tra PTFE vergine e PTFE caricato? Scegliere il materiale giusto per la propria applicazione

- Perché il PTFE è molto apprezzato nel settore? Resistenza chimica e termica senza pari

- Cos'è il PTFE e quali sono i suoi usi comuni? Una guida al polimero ad alte prestazioni

- Quali settori utilizzano comunemente il PTFE e per quali scopi? Sblocca le sue proprietà uniche

- Qual è la composizione chimica e la struttura del PTFE? Svelare i segreti della potenza del Teflon

- Quali tipi di impianti e protesi utilizzano polimeri? La Guida Essenziale ai Materiali Medici

- Come viene applicato il Teflon nel settore medico? Svelare la biocompatibilità e la sterilità per l'assistenza sanitaria

- Quali settori utilizzano comunemente i materiali in PTFE? Una guida alle applicazioni dei polimeri ad alte prestazioni