In sintesi, la produzione di boccole in PTFE stampate è un processo di metallurgia delle polveri adattato per i polimeri. Implica la compressione di polvere di PTFE vergine o miscelata in una forma preformata e quindi il riscaldamento, o "sinterizzazione", ad alta temperatura per fondere le particelle in un componente solido e durevole.

Il punto cruciale è che il PTFE non viene lavorato per fusione come le plastiche comuni. Al contrario, viene modellato attraverso la compressione ad alta pressione a temperatura ambiente e quindi cotto in un forno, un processo che ne determina le proprietà finali e le possibilità di progettazione.

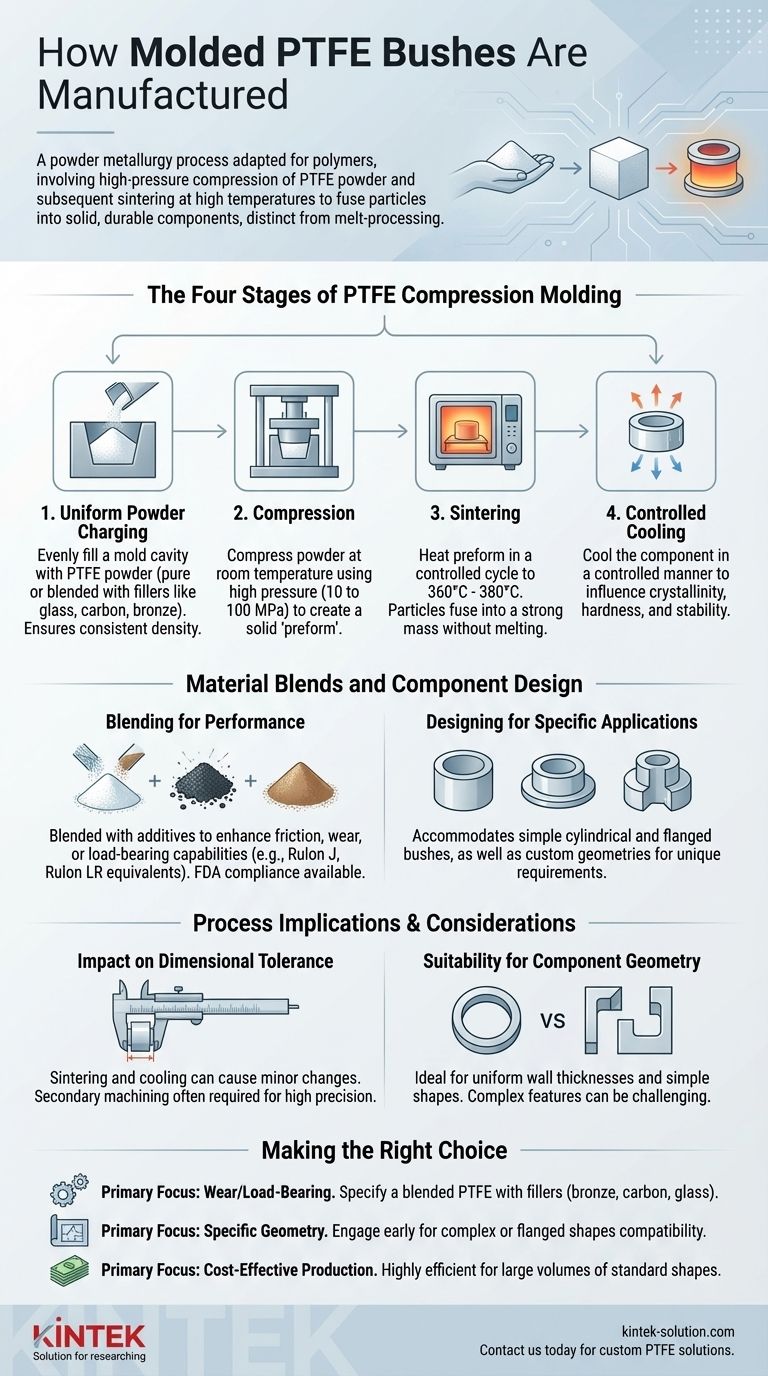

Le quattro fasi dello stampaggio a compressione del PTFE

La creazione di una boccola in PTFE stampata è un processo preciso e a più fasi. Ogni passaggio è fondamentale per garantire che il componente finale soddisfi le specifiche meccaniche e dimensionali richieste.

Fase 1: Carica uniforme della polvere

Il primo passo è riempire uniformemente una cavità dello stampo con polvere di PTFE. Questa polvere può essere PTFE puro o una miscela contenente riempitivi come vetro, carbonio o bronzo per migliorare proprietà specifiche.

Garantire che la polvere sia distribuita uniformemente è essenziale per una densità costante e per prevenire punti deboli nella parte finita.

Fase 2: Compressione

Successivamente, la polvere viene compressa all'interno dello stampo a temperatura ambiente. Ciò viene fatto utilizzando alta pressione, tipicamente compresa tra 10 e 100 MPa.

Questa fase di compressione trasforma la polvere sfusa in un blocco fragile e solido noto come "preforma" che ha la forma di base della boccola finale.

Fase 3: Sinterizzazione

La preforma viene accuratamente rimossa dallo stampo e posta in un forno di sinterizzazione. Viene riscaldata in un ciclo precisamente controllato a una temperatura compresa tra 360°C e 380°C (680-716°F).

Durante la sinterizzazione, le singole particelle di PTFE si fondono insieme, creando una massa forte e solida senza effettivamente fondere il materiale. Questo legame molecolare è ciò che conferisce alla parte finale la sua forza e le sue proprietà uniche.

Fase 4: Raffreddamento controllato

Dopo la sinterizzazione, il componente viene raffreddato in modo controllato. La velocità di raffreddamento è cruciale in quanto influisce sulla cristallinità del PTFE, che a sua volta influenza proprietà come la durezza, la resistenza all'usura e la stabilità dimensionale.

Miscelazioni di materiali e design dei componenti

Il processo di stampaggio a compressione è altamente adattabile, consentendo una significativa personalizzazione sia della composizione del materiale che della geometria finale della parte.

Miscelazione per le prestazioni

Il PTFE puro è raramente utilizzato. Più spesso, la polvere viene miscelata con additivi o riempitivi per migliorare caratteristiche specifiche.

Ad esempio, le miscele di materiali possono essere formulate per essere equivalenti a gradi specifici come Rulon J o Rulon LR per ottenere le capacità di attrito, usura o carico desiderate. Gli additivi possono anche soddisfare gli standard normativi, come quelli della FDA.

Progettazione per applicazioni specifiche

Sebbene il processo sia adatto per forme semplici, può produrre una varietà di design di boccole.

Le forme comuni includono boccole cilindriche semplici e boccole flangiate. Il processo può anche adattarsi a geometrie personalizzate adattate a requisiti hardware o di assemblaggio unici.

Comprendere le implicazioni del processo

La natura dello stampaggio a compressione ha conseguenze dirette sul prodotto finale, che ingegneri e progettisti devono considerare.

Impatto sulla tolleranza dimensionale

Poiché la parte non è stampata a iniezione da un liquido, ottenere tolleranze estremamente strette direttamente dallo stampo può essere difficile. La sinterizzazione e il raffreddamento possono causare cambiamenti minori e prevedibili nelle dimensioni.

Per applicazioni che richiedono altissima precisione, viene spesso eseguita una fase di lavorazione secondaria sulla boccola sinterizzata.

Idoneità per la geometria dei componenti

Lo stampaggio a compressione è ideale per la produzione di parti con spessori di parete relativamente uniformi e geometrie più semplici, come anelli e cilindri.

Caratteristiche complesse come angoli interni acuti o drastici cambiamenti di spessore possono creare problemi con il flusso e la densità della polvere, influenzando potenzialmente l'integrità della parte finale.

Fare la scelta giusta per la tua applicazione

Usa il processo di produzione per informare la tua progettazione e la selezione dei materiali.

- Se il tuo obiettivo principale è la resistenza all'usura o il carico: Specifica un materiale PTFE miscelato con un riempitivo come bronzo, carbonio o vetro.

- Se il tuo obiettivo principale è una geometria specifica: Collabora con il produttore in anticipo per assicurarti che il tuo design sia compatibile con il processo di stampaggio a compressione, specialmente per forme flangiate o personalizzate.

- Se il tuo obiettivo principale è la produzione economica di forme standard: Questo processo è altamente efficiente per la produzione di semplici boccole cilindriche in grandi volumi.

Comprendere come viene realizzata una boccola in PTFE ti consente di specificare un componente che si adatta perfettamente alla sua funzione prevista.

Tabella riassuntiva:

| Fase | Processo chiave | Dettagli |

|---|---|---|

| 1. Carica della polvere | Riempire uniformemente lo stampo | Garantisce una densità costante con PTFE o miscele di riempitivi. |

| 2. Compressione | Formatura ad alta pressione | Crea una 'preforma' a una pressione di 10-100 MPa. |

| 3. Sinterizzazione | Fusione ad alta temperatura | Riscaldato a 360-380°C per legare le particelle senza fondere. |

| 4. Raffreddamento | Raffreddamento a velocità controllata | Determina la cristallinità finale e la stabilità dimensionale. |

Hai bisogno di una boccola in PTFE personalizzata per la tua applicazione?

In KINTEK, siamo specializzati nella produzione di componenti in PTFE ad alte prestazioni, inclusi guarnizioni, rivestimenti e attrezzature da laboratorio, per i settori dei semiconduttori, medico, di laboratorio e industriale. Il nostro processo di stampaggio a compressione di precisione garantisce che le tue boccole soddisfino le specifiche esatte per resistenza all'usura, capacità di carico e geometrie complesse, dai prototipi agli ordini di grandi volumi.

Contattaci oggi per discutere il tuo progetto e ricevere un preventivo per soluzioni in PTFE personalizzate che offrono affidabilità e prestazioni.

Guida Visiva

Prodotti correlati

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

Domande frequenti

- Come è comunemente noto il PTFE e quali sono le sue proprietà uniche? Sblocca una resistenza chimica e termica senza pari

- Perché il PTFE è adatto per applicazioni criogeniche o ad alta temperatura? Stabilità termica senza pari da -450°F a 500°F

- Qual è l'intervallo di temperatura di esercizio del PTFE? Padroneggiare applicazioni estreme di calore e criogeniche

- Quali sono le applicazioni principali degli elementi di fissaggio e dei componenti personalizzati in PTFE? Soluzioni critiche per ambienti estremi

- Quali sono alcune applicazioni comuni del PTFE lavorato? Sfruttare le sue proprietà uniche per applicazioni impegnative