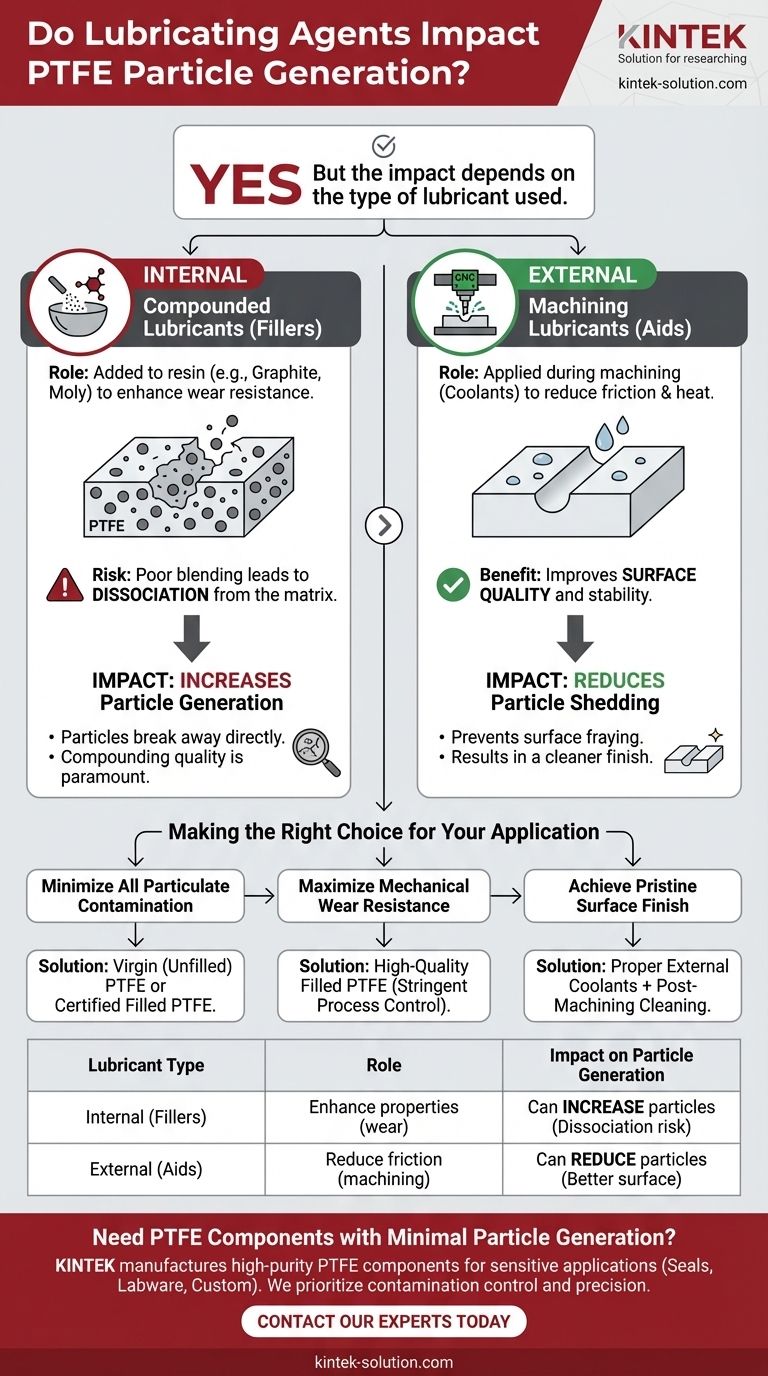

Sì, gli agenti lubrificanti influiscono assolutamente sulla generazione di particelle nel PTFE, ma la natura di tale impatto dipende interamente dal fatto che il lubrificante sia miscelato all'interno del materiale o applicato esternamente durante la lavorazione. I lubrificanti a secco composti internamente, come la grafite, possono staccarsi dalla matrice di PTFE se non perfettamente miscelati, causando direttamente la generazione di particelle. Al contrario, i lubrificanti esterni utilizzati durante la produzione possono ridurre l'attrito e migliorare la qualità della superficie, riducendo potenzialmente la tendenza del materiale a rilasciare particelle in seguito.

Il fattore critico non è la presenza di un lubrificante, ma il suo ruolo e la sua integrazione. I lubrificanti interni composti in modo improprio sono una fonte diretta di contaminazione da particelle, mentre i lubrificanti esterni per la lavorazione possono effettivamente migliorare l'integrità della superficie del pezzo finito.

I due ruoli dei lubrificanti con il PTFE

Comprendere la generazione di particelle richiede di distinguere tra i lubrificanti utilizzati come riempitivi integrali del materiale e quelli utilizzati come ausili temporanei per la produzione.

Lubrificanti Composti Internamente (Riempitivi)

Molte varianti di PTFE ad alte prestazioni non sono pure, ma sono invece dei composti, con materiali come grafite o disolfuro di molibdeno (moly) miscelati all'interno.

Questi "lubrificanti a secco" vengono aggiunti alla resina di PTFE prima che venga lavorata per migliorarne le proprietà come la resistenza all'usura e la resistenza alla compressione.

Il Rischio di Dissociazione

La causa principale della generazione di particelle da questi materiali è la dissociazione dalla matrice di PTFE.

Se il riempitivo lubrificante non è miscelato in modo uniforme e completo durante il processo di compounding, queste particelle possono staccarsi dalla superficie del componente finale durante l'uso. Questo rilascio è una forma diretta di generazione di particelle.

Lubrificanti Esterni (Ausili per la Lavorazione)

Al contrario, i lubrificanti possono anche essere applicati esternamente durante la lavorazione di un componente in PTFE. Questi sono tipicamente refrigeranti o fluidi da taglio liquidi.

Il loro scopo è ridurre l'attrito e dissipare il calore generato dall'utensile da taglio. Ciò previene la deformazione termica e si traduce in un taglio più pulito e liscio.

Migliorare la Qualità della Superficie

Consentendo un processo di lavorazione di qualità superiore, i lubrificanti esterni aiutano a creare una superficie più stabile e uniforme sulla parte in PTFE.

Una superficie più liscia e ben rifinita ha intrinsecamente meno probabilità di sfilacciarsi o rilasciare le proprie particelle durante la sua vita operativa.

Comprendere i Compromessi

Sebbene i lubrificanti possano offrire vantaggi significativi, introducono anche complessità che devono essere gestite per controllare la generazione di particelle.

La Sfida del Compounding

Per il PTFE caricato, la qualità del processo di compounding è fondamentale.

Il rischio di generazione di particelle è direttamente collegato alla capacità del produttore di creare una miscela omogenea. L'approvvigionamento di materiale da un fornitore affidabile con rigorosi controlli di processo è il modo più efficace per mitigare questo problema.

Sensibilità dell'Applicazione

Il livello accettabile di generazione di particelle è dettato dall'applicazione.

Nella produzione di semiconduttori o dispositivi medici, qualsiasi particella estranea può essere un guasto critico. In un'applicazione industriale meno sensibile, la maggiore resistenza all'usura di un riempitivo di grafite può superare di gran lunga il rischio minore di rilascio di particelle.

Fare la Scelta Giusta per la Tua Applicazione

La tua strategia per gestire la generazione di particelle dipende interamente dall'obiettivo principale del tuo componente.

- Se la tua priorità principale è ridurre al minimo qualsiasi contaminazione particellare: Utilizza PTFE vergine (non caricato) o richiedi una rigorosa certificazione del processo di compounding per qualsiasi PTFE caricato.

- Se la tua priorità principale è la resistenza all'usura meccanica: Accetta che un PTFE caricato sia probabilmente necessario, ma rendi il controllo qualità e il compounding uniforme una specifica critica per il tuo fornitore.

- Se la tua priorità principale è ottenere una finitura superficiale impeccabile: Assicurati che vengano utilizzati refrigeranti e lubrificanti esterni appropriati durante il processo di lavorazione, seguiti da una procedura di pulizia post-lavorazione convalidata.

In definitiva, il controllo della generazione di particelle nel PTFE richiede una chiara comprensione di come e perché viene utilizzato un agente lubrificante.

Tabella Riassuntiva:

| Tipo di Lubrificante | Ruolo | Impatto sulla Generazione di Particelle |

|---|---|---|

| Interno (Riempitivi Composti) | Aggiunto alla resina di PTFE per migliorare la resistenza all'usura e la resistenza alla compressione. | Può aumentare le particelle se i riempitivi (es. grafite) si dissociano dalla matrice di PTFE a causa di una miscelazione scadente. |

| Esterno (Ausili per la Lavorazione) | Applicato durante la lavorazione per ridurre l'attrito e migliorare la finitura superficiale. | Può ridurre le particelle consentendo un taglio più pulito e una superficie più stabile e meno friabile. |

Hai bisogno di componenti in PTFE con minima generazione di particelle?

Il controllo della generazione di particelle è fondamentale per il successo nelle applicazioni nei semiconduttori, mediche e di laboratorio. Il giusto partner di produzione fa tutta la differenza.

KINTEK produce componenti in PTFE di elevata purezza, dalle guarnizioni e rivestimenti ai vetreria da laboratorio personalizzati, con un focus sui requisiti specifici di controllo della contaminazione della tua applicazione. Diamo priorità alla produzione di precisione e offriamo fabbricazione personalizzata da prototipi a ordini ad alto volume, garantendo una selezione ottimale dei materiali e processi di lavorazione per le tue esigenze.

Lascia che ti aiutiamo a raggiungere l'integrità che la tua applicazione richiede.

Contatta oggi i nostri esperti per discutere il tuo progetto e ricevere un preventivo.

Guida Visiva

Prodotti correlati

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Bottiglie in PTFE personalizzate per diverse applicazioni industriali

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

Domande frequenti

- I componenti lavorati in PTFE possono essere personalizzati? Componenti ad alte prestazioni su misura per le vostre esigenze

- Quali sono le applicazioni comuni del PTFE? Sfrutta le sue proprietà estreme per la tua industria

- Quali sono alcune applicazioni innovative del PTFE lavorato a CNC nel design di prodotto? Sblocca prestazioni estreme nei settori medico, aerospaziale ed elettronico

- Quali sono le proprietà chiave del Teflon (PTFE) utilizzate nei componenti personalizzati? | Ottieni le massime prestazioni

- Quali sono alcune applicazioni comuni del PTFE lavorato? Sfruttare le sue proprietà uniche per applicazioni impegnative