È una scena frustrantemente familiare: ore di attenta assemblaggio su un'apparecchiatura critica, un sistema pronto per un'operazione ad alto rischio, e poi la noti: la lenta e persistente goccia di una guarnizione appena installata. Per ingegneri e tecnici nei laboratori di semiconduttori, medici o industriali, questo non è solo un fastidio; è una minaccia diretta alle tempistiche del progetto, alla purezza dei lotti e ai costi operativi.

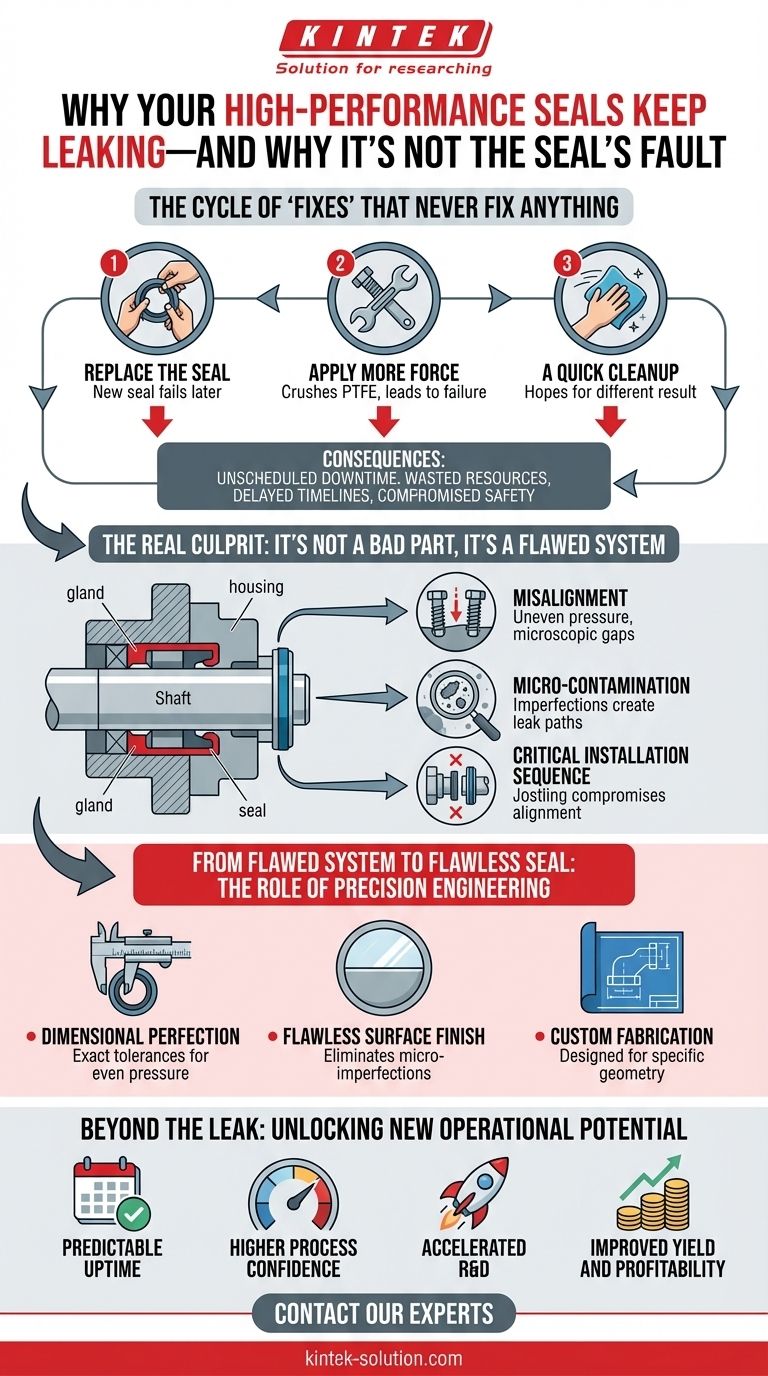

Il ciclo delle "riparazioni" che non riparano mai nulla

Quando una guarnizione perde, l'istinto immediato è quello di incolpare il componente. Inizia così il costoso rituale di tentativi ed errori:

- Sostituire la guarnizione: Prendi un'altra guarnizione in PTFE dalla scatola, presumendo che la prima fosse difettosa. La reinstalli con cura, solo per scoprire che la stessa perdita appare ore o giorni dopo.

- Applicare più forza: Credendo che la guarnizione non sia abbastanza stretta, stringi i bulloni del premistoppa. Questo potrebbe fermare la perdita temporaneamente, ma spesso porta a un guasto molto più grave in seguito, schiacciando il PTFE ingegnerizzato di precisione.

- Una pulizia veloce: Smonti tutto, pulisci velocemente le superfici e riprovi, sperando in un risultato diverso.

Ogni tentativo fallito non è solo uno spreco di un componente. Si traduce in conseguenze aziendali molto reali:

- Tempi di inattività imprevisti: Apparecchiature critiche vengono messe fuori servizio, interrompendo la produzione o la ricerca.

- Risorse sprecate: Vengono persi fluidi di processo costosi e interi lotti di prodotto possono essere contaminati e rovinati.

- Ritardi nelle tempistiche: I progetti vengono posticipati, influenzando le date di lancio e gli impegni con i clienti.

- Sicurezza compromessa: In molte applicazioni, una perdita non è solo un disordine, ma un potenziale pericolo per la sicurezza.

Dopo alcuni tentativi, è facile concludere di avere semplicemente un lotto di "guarnizioni difettose". Ma se la guarnizione non fosse mai stata il problema fin dall'inizio?

Il vero colpevole: non è un componente difettoso, è un sistema imperfetto

Il fallimento persistente delle guarnizioni ad alte prestazioni raramente deriva da un singolo componente difettoso. Deriva da un malinteso fondamentale: trattare l'installazione come una semplice sostituzione di parti invece che come la creazione di un sistema ingegnerizzato di precisione.

Una guarnizione non funziona in isolamento. Funziona come parte di un assemblaggio che include il premistoppa, l'alloggiamento e l'albero. Affinché una guarnizione sia efficace, questi componenti devono formare una barriera perfetta e continua contro la pressione.

È qui che le comuni "riparazioni" falliscono in modo così spettacolare:

- Il problema del disallineamento: Quando si stringono i bulloni del premistoppa in modo non uniforme — invece di utilizzare uno schema a croce preciso — si sta inclinando invisibilmente il premistoppa. Anche una minima inclinazione crea un punto di pressione non uniforme sulla guarnizione in PTFE, lasciando un piccolo spazio sul lato opposto. Sotto pressione, quello spazio diventa un percorso di perdita. La sovra-serraggio peggiora solo questa deformazione.

- La minaccia della micro-contaminazione: A occhio nudo, una superficie metallica può sembrare pulita dopo una rapida pulizia. Ma a livello microscopico, può ancora ospitare minuscole bave, graffi o particelle di detriti. Ognuna di queste imperfezioni è un potenziale canale per la fuoriuscita di fluidi. Una guarnizione nuova di zecca installata su una superficie preparata male è destinata a fallire.

- La sequenza di installazione critica: Come evidenziano le istruzioni originali, l'anello statico e il premistoppa devono essere installati come un'unica unità *prima* dell'anello mobile. Perché? Questo assicura che i componenti fissi siano perfettamente posizionati senza essere disturbati. Installare le parti in ordine errato rischia di farle muovere, compromettendo l'allineamento per cui hai lavorato tanto duramente.

In breve, puoi avere la migliore guarnizione del mondo, ma se la installi in un sistema imperfetto, perderà.

Da sistema imperfetto a guarnizione impeccabile: il ruolo dell'ingegneria di precisione

Comprendere questo principio cambia tutto. L'obiettivo non è più solo "installare una guarnizione", ma "creare un sistema di tenuta perfettamente allineato e privo di contaminanti".

Per raggiungere questo obiettivo in modo affidabile, è necessario iniziare con componenti ingegnerizzati per rendere possibile questo approccio sistemico. Il processo di installazione è impegnativo e richiede una base di assoluta precisione. È qui che la qualità dei tuoi componenti diventa non negoziabile.

Una guarnizione in PTFE veramente ad alte prestazioni di KINTEK è progettata tenendo conto di questo sistema:

- Perfezione dimensionale: Il nostro processo di produzione di precisione garantisce che ogni guarnizione abbia tolleranze esatte. Questa stabilità dimensionale è fondamentale per ottenere la pressione uniforme e il contatto perfetto faccia a faccia richiesti per un sistema a prova di perdite. Elimina la variazione del componente come fonte di guasto.

- Finitura superficiale impeccabile: Produciamo componenti con superfici impeccabilmente lisce, prive delle micro-imperfezioni che possono trasformarsi in percorsi di perdita. Questo fornisce la base ideale per creare una tenuta perfetta.

- Fabbricazione personalizzata per una vestibilità perfetta: Spesso, i problemi di tenuta derivano dall'uso di un pezzo "abbastanza vicino". La nostra capacità di fabbricare componenti personalizzati — dal prototipo alla produzione ad alto volume — garantisce che tu abbia una guarnizione progettata per la geometria specifica e le esigenze della tua attrezzatura, eliminando una variabile importante nell'equazione della tenuta.

Quando inizi con un componente geometricamente perfetto, rendi il lavoro di creazione di un sistema di installazione perfetto infinitamente più facile e ripetibile.

Oltre la perdita: sbloccare nuovo potenziale operativo

Quando i guasti cronici delle guarnizioni non sono più una variabile nelle tue operazioni, passi da uno stato di risoluzione dei problemi reattiva all'innovazione proattiva.

Risolvere definitivamente questo problema fondamentale non significa solo meno pozzanghere sul pavimento. Significa:

- Tempi di attività prevedibili: Puoi pianificare la manutenzione secondo il tuo programma, non secondo il programma della guarnizione.

- Maggiore fiducia nei processi: Puoi spingere la tua attrezzatura ai suoi limiti previsti — pressioni più elevate, sostanze chimiche più aggressive, tempi di funzionamento più lunghi — con fiducia nella sua integrità.

- Ricerca e sviluppo accelerati: Il tuo team può concentrarsi sullo sviluppo della prossima svolta, non sulla risoluzione degli stessi problemi di base delle apparecchiature.

- Miglioramento della resa e della redditività: Con l'eliminazione della contaminazione e dei tempi di inattività, la tua efficienza operativa e la tua produzione aumentano direttamente.

Una guarnizione affidabile è più di un semplice componente; è la base di prestazioni prevedibili e miglioramento continuo. Se sei pronto a interrompere il ciclo di risoluzione dei problemi e concentrarti su ciò che sai fare meglio, il nostro team è qui per aiutarti. Non forniamo solo parti; collaboriamo con te per risolvere le sfide sistemiche che ostacolano i tuoi obiettivi. Parliamo delle esigenze specifiche del tuo progetto. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

Articoli correlati

- La fisica della vestibilità perfetta: come il PTFE elimina le distrazioni nascoste di un atleta

- Perché i tuoi componenti in PTFE ad alte prestazioni falliscono—E perché non è colpa del materiale

- Il Guardiano Invisibile: Come lo Scudo Molecolare del PTFE Protegge i Nostri Sistemi Più Critici

- Il tuo componente in PTFE "inerte" potrebbe essere la vera causa del fallimento del sistema

- Quando "Chimicamente Inerte" Non È Abbastanza: La Causa Nascosta del Fallimento dei Componenti in PTFE