È uno scenario familiare a qualsiasi ingegnere in un settore ad alto rischio. La tua linea di processo multimilionaria si blocca. Dopo ore di risoluzione dei problemi, trovi il colpevole: una piccola guarnizione degradata. Un componente che vale solo pochi dollari è fallito, costandoti migliaia in tempi di inattività, prodotti scartati e un grosso grattacapo.

Hai seguito le regole, specificando un O-ring elastomerico ad alte prestazioni progettato per applicazioni esigenti. Allora perché è fallito?

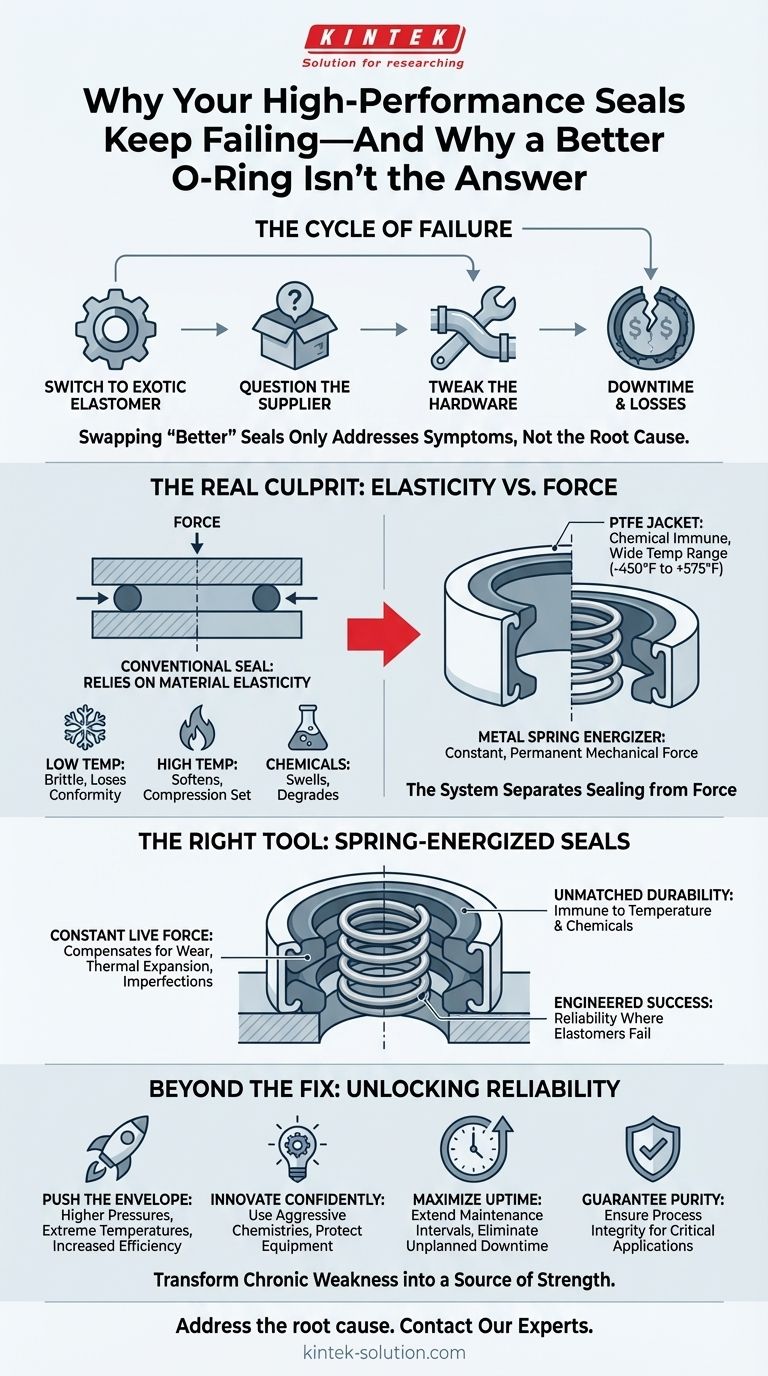

Il Ciclo del Fallimento: Perché Sostituire Guarnizioni "Migliori" Non Funziona

Quando una guarnizione fallisce sotto temperature estreme, sostanze chimiche aggressive o alta pressione, la risposta tipica è cercare una versione "migliore" della stessa soluzione. Potresti:

- Passare a un elastomero più esotico, come un FKM o FFKM specializzato, sperando che le sue specifiche superiori reggano.

- Mettere in discussione il fornitore, chiedendosi se hai ricevuto un lotto difettoso e ordinando sostituzioni da un'altra fonte.

- Modificare l'hardware, regolando le dimensioni della sede o le finiture superficiali, pensando che il problema sia meccanico.

Questi sono passi logici, ma spesso portano allo stesso risultato: un altro guasto prematuro. La frustrazione del team aumenta. Le tempistiche del progetto slittano. Nei settori regolamentati come quello medico o dei semiconduttori, un singolo guasto della guarnizione può compromettere la purezza del prodotto, portando allo scarto di interi lotti. La manutenzione ricorrente e non pianificata erode i budget e la fiducia nell'affidabilità dell'attrezzatura.

Questo ciclo di tentativi ed errori persiste perché queste "soluzioni" affrontano solo i sintomi. Il vero problema risiede in una limitazione fondamentale della tecnologia che tutti cercano di ottimizzare.

Il Vero Colpevole: Elasticità del Materiale contro Forza Meccanica

Le guarnizioni convenzionali, dai semplici O-ring in nitrile ai polimeri più avanzati, si basano su un unico principio: l'elasticità del materiale. La loro capacità di sigillare deriva dalla loro stessa "resilienza". Comprimi il materiale in una scanalatura e questo spinge indietro, creando una barriera.

Ecco la verità nascosta: negli ambienti estremi, quell'elasticità del materiale è la prima cosa a sparire.

- A basse temperature, gli elastomeri diventano duri e fragili, perdendo la loro capacità di conformarsi alle superfici.

- Ad alte temperature, si ammorbidiscono, si degradano e si deformano permanentemente – un fenomeno noto come "compression set". Si schiacciano e rimangono semplicemente schiacciati.

- Sotto attacco chimico, il materiale si gonfia o si disgrega, perdendo tutte le sue proprietà ingegnerizzate.

Non importa quanto sia "ad alte prestazioni" l'elastomero, stai ancora scommettendo sulla sua resilienza intrinseca per sopravvivere a condizioni che lo stanno attivamente distruggendo. Sostituire un elastomero con un altro è spesso solo una questione di ritardare il guasto inevitabile, non di prevenirlo.

La radice del problema non è la *qualità* della tua guarnizione; è il *principio* fisico su cui si basa. Per ottenere una vera affidabilità, hai bisogno di un sistema che non dipenda da fragili proprietà del materiale.

Lo Strumento Giusto per il Lavoro: Ingegnerizzare una Guarnizione Permanente

Per risolvere veramente questo problema, devi separare il lavoro di tenuta dal lavoro di fornitura di forza. Hai bisogno di un sistema con due componenti distinti:

- Un rivestimento realizzato in un materiale virtualmente immune a sostanze chimiche ed estremi di temperatura.

- Un energizzatore interno che fornisce una forza meccanica costante e permanente, indipendente dalle condizioni del rivestimento.

Questo è il principio elegante e potente alla base della guarnizione auto-bloccante (spring-energized seal).

Come le Guarnizioni Auto-Bloccanti Rompono il Ciclo

Una guarnizione auto-bloccante non è solo un altro O-ring. È un sistema ingegnerizzato progettato da zero per superare i punti di guasto delle guarnizioni convenzionali.

- Il Rivestimento: Il corpo esterno è lavorato di precisione da un polimero robusto come il PTFE. Questo fornisce una resistenza chimica quasi universale e un intervallo di temperatura operativa incredibilmente ampio (da criogenico a oltre 300°C). Agisce come barriera impenetrabile.

- L'Energizzatore: All'interno del rivestimento in PTFE si trova una molla metallica resistente. Questo è il motore della guarnizione. Fornisce la forza costante e viva che spinge le labbra del rivestimento contro le superfici di tenuta. La molla non si preoccupa delle variazioni di temperatura, dei solventi aggressivi o dell'alta pressione. Fornisce un carico meccanico costante oggi, domani e tra anni.

A differenza di un O-ring che si stanca e cede, l'energizzatore a molla compensa costantemente l'usura del rivestimento, l'espansione termica e le imperfezioni dell'hardware, garantendo una tenuta ermetica per tutta la vita del componente.

In KINTEK, siamo specializzati nella produzione di questi componenti in PTFE ad alte prestazioni. Le nostre guarnizioni auto-bloccanti non sono solo prodotti; sono l'incarnazione fisica di questo principio di risoluzione dei problemi. Sono progettate per avere successo dove gli elastomeri sono progettati per fallire, fornendo l'affidabilità richiesta nelle applicazioni critiche nei settori dei semiconduttori, medico e industriale.

Oltre la Soluzione: Cosa Sblocca la Vera Affidabilità di Tenuta

Una volta che smetti di combattere la battaglia ricorrente delle guarnizioni difettose, sblocchi nuovo potenziale. Passare da un modello reattivo "rompi-ripara" a uno proattivo e affidabile cambia ciò che è possibile per la tua attività.

Con una soluzione di tenuta veramente robusta, ora puoi:

- Spingere i Limiti: Eseguire i tuoi processi a pressioni più elevate o temperature più estreme per aumentare la resa e l'efficienza, senza temere perdite.

- Innovare con Fiducia: Utilizzare nuove chimiche aggressive nel tuo processo di ricerca e sviluppo per sviluppare prodotti di prossima generazione, sapendo che la tua attrezzatura è protetta dalla contaminazione.

- Massimizzare l'Uptime: Estendere drasticamente gli intervalli di manutenzione pianificata ed eliminare virtualmente i tempi di inattività non pianificati, liberando risorse e migliorando i tuoi profitti.

- Garantire la Purezza: In applicazioni sensibili come la produzione di semiconduttori o dispositivi medici, puoi garantire un livello di integrità del processo precedentemente irraggiungibile.

Non si tratta solo di sostituire una parte difettosa. Si tratta di migliorare la capacità e l'affidabilità dell'intero sistema. Affrontando la causa principale del guasto della guarnizione, trasformi un punto di debolezza cronico in una fonte di forza.

Le tue sfide di tenuta sono uniche e la soluzione richiede più di un pezzo standard. Richiede una comprensione delle forze fondamentali in gioco. Parliamo di come applicare questi principi al tuo progetto più esigente. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

Articoli correlati

- Quando la "Resistenza Chimica" Non Basta: Perché i Tuoi Componenti in PTFE Cedono e Come Prevenirlo

- Il Componente Invisibile: Come il PTFE è diventato la Base dell'Affidabilità dei Dispositivi Medici

- Quando "Chimicamente Inerte" Non È Abbastanza: La Causa Nascosta del Fallimento dei Componenti in PTFE

- Il dilemma dell'ingegnere: navigare i compromessi tra PTFE e le sue alternative

- Il Cavallo di Battaglia Invisibile: Perché il PTFE è la Scelta Predefinita per Problemi Impossibili