In sostanza, la differenza tra la polimerizzazione in sospensione e quella in dispersione del PTFE risiede nel livello di agitazione utilizzato durante la reazione. La polimerizzazione in sospensione utilizza una vigorosa agitazione per produrre granuli solidi e grandi di PTFE, mentre la polimerizzazione in dispersione utilizza una delicata agitazione per creare una dispersione liquida lattiginosa di particelle fini. Questa differenza fondamentale del processo determina la forma fisica finale del PTFE e, di conseguenza, le sue applicazioni industriali.

La scelta tra sospensione e dispersione non è arbitraria; è una decisione ingegneristica deliberata. La polimerizzazione in sospensione è utilizzata per creare PTFE granulare per lo stampaggio di parti solide come guarnizioni e cuscinetti, mentre la polimerizzazione in dispersione è utilizzata per creare polveri fini e paste per rivestimenti sottili e pellicole, come le superfici antiaderenti delle pentole.

La Distinzione Fondamentale del Processo: Agitazione e Formazione delle Particelle

Il metodo di produzione controlla direttamente le caratteristiche fisiche del polimero risultante. La variabile principale è l'energia meccanica, o agitazione, immessa nel sistema.

Polimerizzazione in Sospensione: Creazione di PTFE Granulare

Nella polimerizzazione in sospensione, il monomero di tetrafluoroetilene (TFE) liquido viene immesso in un reattore contenente acqua purificata e un iniziatore.

La camera viene quindi agitata vigorosamente e meccanicamente. Questo ambiente ad alta energia fa sì che le catene polimeriche di nuova formazione si agglomerino in particelle solide più grandi.

Queste particelle, spesso descritte come granuli, non sono solubili in acqua e galleggiano in superficie. Dopo la reazione, l'acqua viene drenata e il PTFE granulare filamentoso risultante viene essiccato e macinato. Questo prodotto è spesso chiamato PTFE granulare.

Polimerizzazione in Dispersione: Formazione di Particelle Fini

Il metodo a dispersione utilizza anch'esso TFE, acqua e un iniziatore, ma le condizioni di processo sono marcatamente diverse.

Invece di una scossa violenta, il reattore viene solo delicatamente agitato. Questo ambiente a bassa energia impedisce alle particelle di polimero di aggregarsi in granuli grandi.

Il risultato è un liquido stabile, bianco latte, in cui particelle microscopiche di PTFE (piccole perle) sono uniformemente disperse nell'acqua. Questo può essere utilizzato come pasta liquida o essiccato con cura per produrre un PTFE in polvere fine, che ha una dimensione delle particelle molto inferiore rispetto al PTFE granulare.

Come il Processo Determina il Prodotto Finale e l'Applicazione

La forma fisica del PTFE grezzo – granulare rispetto a polvere fine – rende ciascun tipo adatto a tecniche di produzione e prodotti finali completamente diversi.

PTFE in Sospensione: La Scelta per le Parti Stampate

La dimensione maggiore delle particelle del PTFE granulare lo rende ideale per processi di lavorazione che richiedono una buona scorrevolezza e densità di impaccamento.

È la materia prima per lo stampaggio a compressione, l'estrusione a pistone e lo stampaggio isostatico. Questi processi sono utilizzati per creare forme grezze solide e autoportanti e parti finite.

Le applicazioni comuni includono guarnizioni industriali, sigilli, sedi valvola, cuscinetti e forme grezze come barre, tubi e lastre che vengono successivamente lavorate in componenti finali.

PTFE in Dispersione: La Base per Rivestimenti e Pellicole

Le particelle estremamente fini del PTFE in dispersione sono essenziali per creare strati sottili e uniformi.

La dispersione liquida può essere applicata direttamente come rivestimento, che viene poi riscaldato (sinterizzato) per formare una superficie solida e antiaderente, utilizzata più notoriamente sulle pentole.

Quando essiccata in una polvere fine, può essere miscelata con un lubrificante ed estrusa in pellicole molto sottili. Questo è il processo utilizzato per realizzare nastro sigillante per filettature (nastro per idraulici) e isolamento per cavi ad alte prestazioni.

Comprendere i Compromessi

Nessun metodo è intrinsecamente superiore; sono ottimizzati per risultati diversi. Comprendere i loro limiti è fondamentale per la selezione del materiale.

PTFE Granulare (Sospensione)

Il vantaggio principale del PTFE granulare è la sua idoneità per creare parti stampate spesse, robuste e meccanicamente resistenti. Si lavora bene nelle presse di stampaggio ed estrusi progettati per materiali sfusi.

Il suo limite è la sua inadeguatezza per applicazioni di pellicole sottili o rivestimenti. La grande dimensione dei granuli impedisce la formazione di uno strato sottile, liscio e continuo.

PTFE in Polvere Fine/Dispersione

Il punto di forza del PTFE di grado dispersione è la sua capacità di formare pellicole e rivestimenti eccezionalmente sottili e non porosi. La dimensione fine delle particelle è fondamentale per queste applicazioni.

Tuttavia, la sua lavorazione in blocchi solidi spessi può essere più complessa rispetto al PTFE granulare. Sebbene possibile, spesso richiede tecniche diverse e le proprietà meccaniche risultanti potrebbero differire da quelle delle parti stampate con resina granulare.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di polimerizzazione viene scelto in base all'applicazione finale prevista. La tua decisione dovrebbe essere guidata dalla forma fisica richiesta dal tuo progetto.

- Se il tuo obiettivo principale è la produzione di componenti solidi e stampati: Hai bisogno di PTFE granulare prodotto tramite polimerizzazione in sospensione.

- Se il tuo obiettivo principale è la creazione di rivestimenti sottili, pellicole o isolamento per cavi: Hai bisogno di PTFE in polvere fine o in dispersione liquida realizzato tramite polimerizzazione in dispersione.

In definitiva, il processo di produzione è intenzionalmente progettato per controllare la dimensione delle particelle, che è il fattore più importante che determina come il PTFE può essere utilizzato.

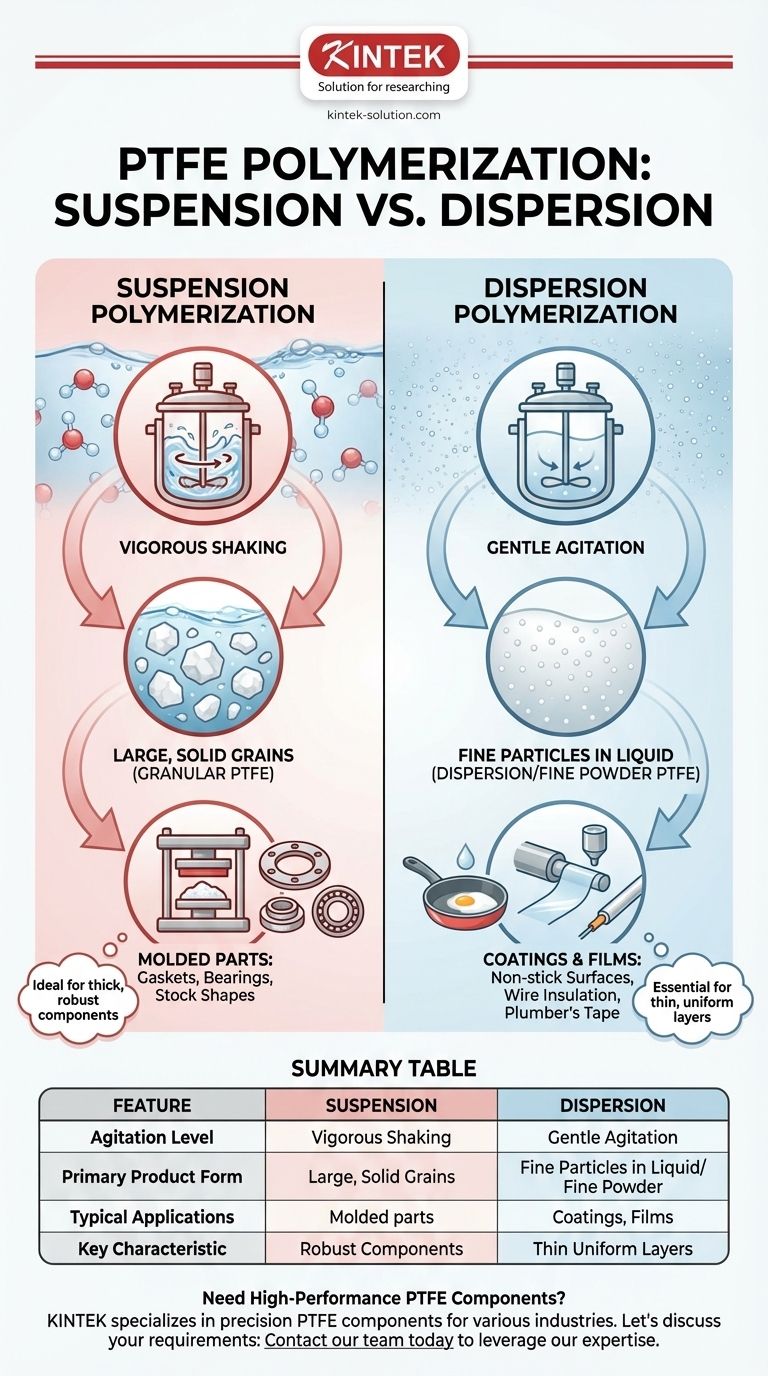

Tabella Riassuntiva:

| Caratteristica | Polimerizzazione in Sospensione | Polimerizzazione in Dispersione |

|---|---|---|

| Livello di Agitazione | Agitazione vigorosa | Agitazione delicata |

| Forma Principale del Prodotto | Granuli solidi grandi (PTFE Granulare) | Particelle fini in liquido (PTFE in Dispersione/Polvere Fine) |

| Applicazioni Tipiche | Parti stampate (guarnizioni, sigilli, cuscinetti) | Rivestimenti, pellicole (superfici antiaderenti, isolamento cavi) |

| Caratteristica Chiave | Ideale per componenti spessi e robusti | Essenziale per strati sottili e uniformi |

Hai Bisogno di Componenti in PTFE ad Alte Prestazioni per il Tuo Settore?

Comprendere il giusto materiale PTFE è il primo passo. KINTEK è specializzata nella produzione di componenti in PTFE di precisione—da guarnizioni e rivestimenti a vetreria da laboratorio personalizzata—per i settori dei semiconduttori, medicale, di laboratorio e industriale. Sia che il tuo progetto richieda le proprietà robuste del PTFE granulare per parti stampate o i dettagli fini consentiti dal PTFE in dispersione per i rivestimenti, la nostra esperienza nella fabbricazione personalizzata, dai prototipi agli ordini ad alto volume, ti assicura di ottenere la soluzione perfetta.

Discutiamo le tue esigenze specifiche. Contatta il nostro team oggi stesso per sfruttare le nostre capacità di produzione di precisione per la tua applicazione.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Bottiglie in PTFE personalizzate per diverse applicazioni industriali

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Quali sono i vantaggi della morbidezza del Teflon? Sbloccare Flessibilità Superiore e Prestazioni a Basso Attrito

- Perché il Teflon è adatto ai prodotti di trucco waterproof? Svela il segreto di una tenuta a prova di sbavature

- Quali applicazioni mediche beneficiano del PTFE? Una guida al suo ruolo critico nell'assistenza sanitaria

- In quali dispositivi medici è comunemente utilizzato il PTFE? Componenti essenziali per sicurezza e affidabilità

- Come viene prodotta la resina granulare di PTFE? La chiave per creare componenti robusti e lavorabili meccanicamente

- Qual è il volume di produzione annuale globale del PTFE? La scala di un polimero ad alte prestazioni

- Quali sono le proprietà superficiali uniche del PTFE? Sfrutta l'incomparabile scivolosità e le prestazioni antiaderenti

- Qual è la temperatura massima di esercizio del PTFE? Una guida per un uso sicuro e affidabile