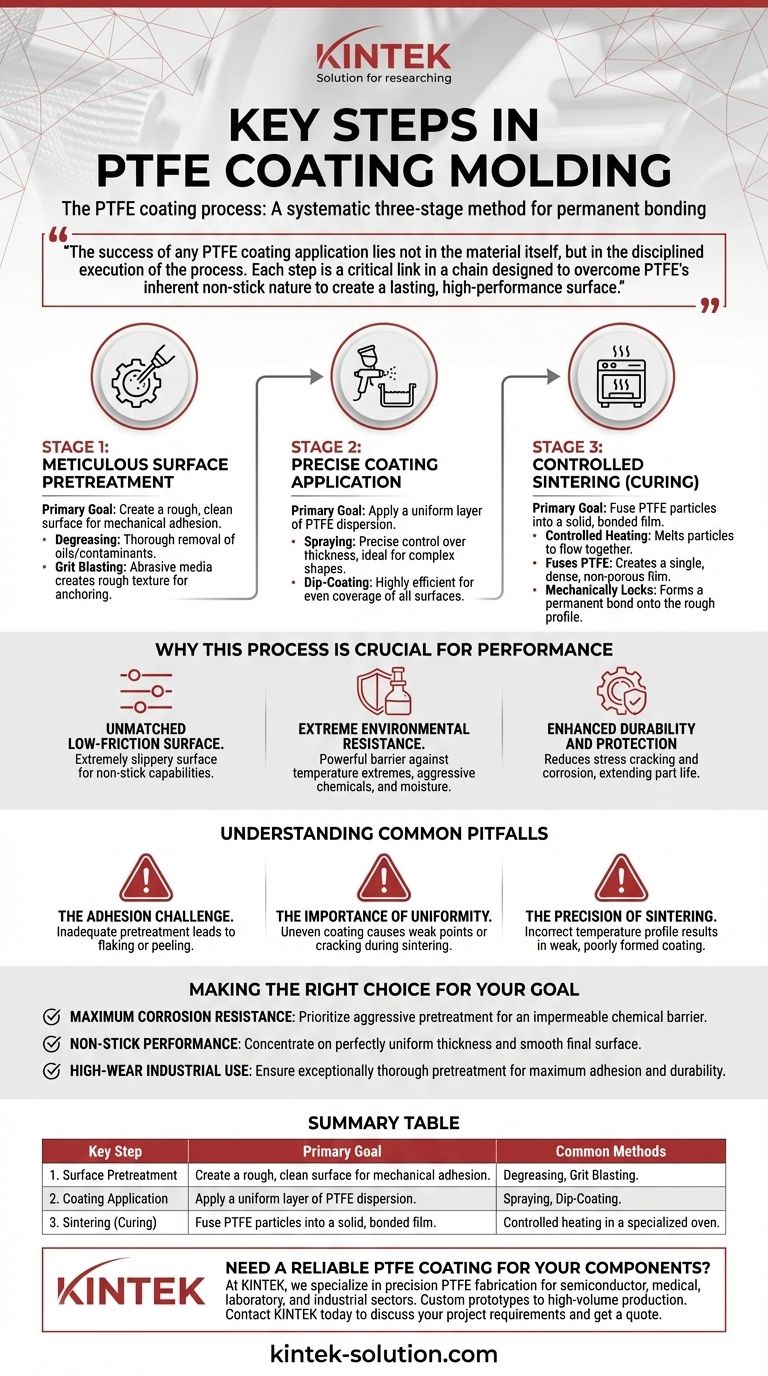

Il processo di rivestimento in PTFE è un metodo sistematico in tre fasi progettato per legare permanentemente uno dei materiali meno reattivi al mondo a un substrato. I passaggi essenziali sono il meticoloso pretrattamento della superficie per garantire l'adesione, l'applicazione precisa di una dispersione di PTFE e una fase di sinterizzazione controllata ad alta temperatura per fondere il rivestimento in un film solido e durevole.

Il successo di qualsiasi applicazione di rivestimento in PTFE risiede non nel materiale stesso, ma nell'esecuzione disciplinata del processo. Ogni fase è un anello critico in una catena progettata per superare la natura intrinsecamente antiaderente del PTFE per creare una superficie duratura e ad alte prestazioni.

Le Fasi Fondamentali del Rivestimento in PTFE

Applicare il PTFE è fondamentalmente diverso dall'applicare la vernice. Poiché il PTFE è progettato per non aderire a nulla, il substrato deve essere preparato perfettamente e il rivestimento deve essere fuso termicamente su di esso in un processo che lo trasforma da una dispersione liquida a uno strato solido e integrato.

Fase 1: Meticoloso Pretrattamento della Superficie

Questa fase iniziale è il fattore più critico nel determinare la qualità finale e la longevità del rivestimento. Il suo unico scopo è creare una superficie che il PTFE possa afferrare meccanicamente.

Il substrato viene prima sgrassato accuratamente per rimuovere oli o contaminanti. Successivamente, tipicamente subisce un processo come la sabbiatura (grit blasting), che utilizza mezzi abrasivi per creare una trama ruvida e ad alta superficie a cui il rivestimento può ancorarsi.

Fase 2: Applicazione Precisa del Rivestimento

Una volta preparata la superficie, viene applicata una dispersione liquida contenente fini particelle di PTFE. L'obiettivo qui è l'uniformità.

I due metodi industriali più comuni sono lo spruzzamento (spraying) e il rivestimento a immersione (dip-coating). Lo spruzzamento offre un controllo preciso dello spessore, ideale per forme complesse, mentre il rivestimento a immersione è altamente efficiente per coprire uniformemente tutte le superfici di un oggetto.

Fase 3: Sinterizzazione Controllata (Cura)

La sinterizzazione è la fase trasformativa. Il pezzo rivestito viene riscaldato in un forno specializzato a temperature che inducono le singole particelle di PTFE a fondersi e fluire insieme.

Questo processo termico raggiunge due obiettivi contemporaneamente. Fonde il PTFE in un film unico, denso e non poroso, e lo blocca meccanicamente sul profilo ruvido creato durante il pretrattamento. Questo è ciò che forma il legame permanente.

Perché Questo Processo è Cruciale per le Prestazioni

Il processo a più fasi è necessario per conferire le eccezionali proprietà del PTFE a un substrato. Senza una corretta esecuzione, questi vantaggi vengono persi.

Superficie a Basso Attrito Ineguagliabile

Una corretta sinterizzazione si traduce in una superficie estremamente scivolosa, motivo per cui il PTFE è rinomato per le sue capacità antiaderenti in applicazioni che vanno dalle pentole agli stampi industriali.

Estrema Resistenza Ambientale

Il film denso e non poroso creato durante la cura fornisce una potente barriera. Ciò conferisce al componente sottostante un'elevata resistenza agli estremi di temperatura, agli agenti chimici aggressivi e all'umidità.

Durabilità e Protezione Migliorate

Un rivestimento in PTFE ben applicato riduce significativamente il rischio di fessurazioni da stress e corrosione sul materiale di base, estendendo la vita funzionale del pezzo.

Comprendere le Insidie Comuni

Sebbene sia molto efficace, il processo di rivestimento in PTFE non perdona gli errori. Comprendere i potenziali punti di guasto è fondamentale per ottenere un risultato di successo.

La Sfida dell'Adesione

La causa più comune di fallimento del rivestimento è un pretrattamento superficiale inadeguato. Qualsiasi olio residuo, detriti o una superficie non adeguatamente ruvida impedirà al rivestimento di formare un forte legame meccanico, portando a sfaldamento o scollamento.

L'Importanza dell'Uniformità

Un'applicazione del rivestimento non uniforme può creare problemi significativi. Le aree troppo sottili saranno punti deboli per usura e corrosione, mentre le aree troppo spesse possono screpolarsi o vescicare durante la fase di sinterizzazione a causa degli stress termici.

La Precisione della Sinterizzazione

La sinterizzazione è più che semplice riscaldamento. Richiede un profilo di temperatura preciso: riscaldamento alla velocità giusta, mantenimento alla temperatura giusta e raffreddamento corretto. Affrettare questo processo o utilizzare temperature errate comporterà un rivestimento debole e mal formato che fallirà prematuramente.

Fare la Scelta Giusta per il Tuo Obiettivo

L'enfasi del processo può essere regolata a seconda del requisito principale dell'applicazione finale.

- Se il tuo obiettivo principale è la massima resistenza alla corrosione: Dai la priorità a un pretrattamento superficiale aggressivo e assicurati un rivestimento impeccabile e privo di fori per creare una barriera chimica impermeabile.

- Se il tuo obiettivo principale è la prestazione antiaderente: Concentrati sull'ottenimento di uno spessore del rivestimento perfettamente uniforme e di una superficie finale liscia da un ciclo di sinterizzazione ben controllato.

- Se il tuo obiettivo principale è l'uso industriale ad alta usura: Assicurati che il pretrattamento sia eccezionalmente accurato per massimizzare l'adesione, poiché questa è la base della durabilità fisica del rivestimento.

Padroneggiando queste fasi fondamentali, puoi trasformare in modo affidabile un componente standard in un pezzo ad alte prestazioni pronto a resistere alle condizioni più esigenti.

Tabella Riassuntiva:

| Passaggio Chiave | Obiettivo Principale | Metodi Comuni |

|---|---|---|

| 1. Pretrattamento Superficiale | Creare una superficie ruvida e pulita per l'adesione meccanica. | Sgrassaggio, Sabbiatura. |

| 2. Applicazione del Rivestimento | Applicare uno strato uniforme di dispersione di PTFE. | Spruzzamento, Rivestimento a Immersione. |

| 3. Sinterizzazione (Cura) | Fondere le particelle di PTFE in un film solido e legato. | Riscaldamento controllato in un forno specializzato. |

Hai bisogno di un rivestimento in PTFE affidabile per i tuoi componenti?

In KINTEK, siamo specializzati nella fabbricazione di precisione di PTFE per i settori dei semiconduttori, medico, di laboratorio e industriale. La nostra esperienza garantisce che i vostri pezzi beneficino di proprietà antiaderenti superiori, estrema resistenza chimica e maggiore durata.

Gestiamo tutto, dai prototipi personalizzati alla produzione ad alto volume, garantendo un processo di rivestimento impeccabile e un risultato ad alte prestazioni.

Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto e ottenere un preventivo.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Matracci volumetrici in PTFE personalizzati per uso scientifico e industriale avanzato

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

Domande frequenti

- In cosa differiscono il PTFE e il Teflon in termini di applicazioni? Chiarire la confusione tra marchio e materiale

- Quali sono le caratteristiche del PTFE caricato a carbonio? Un composito ad alte prestazioni per applicazioni esigenti

- Quali sono le principali applicazioni del PTFE tipo Teflon? Sblocca la sua versatilità per il tuo settore

- Perché il PTFE caricato con acciaio inossidabile è ideale per le industrie alimentari e farmaceutiche? Durabilità Migliorata Incontra la Conformità Normativa

- Quali sono le proprietà del PTFE caricato con bronzo? Un composito ad alte prestazioni per applicazioni esigenti

- Perché il PTFE è considerato adatto all'industria automobilistica, in particolare per i veicoli elettrici? | Risolvi le sfide critiche dell'ingegneria dei veicoli elettrici

- Quali sono i limiti del PTFE tradizionale? Superare lo scorrimento e la porosità con il PTFE modificato

- Quali sono le caratteristiche chiave del PTFE? Una guida alle sue prestazioni estreme