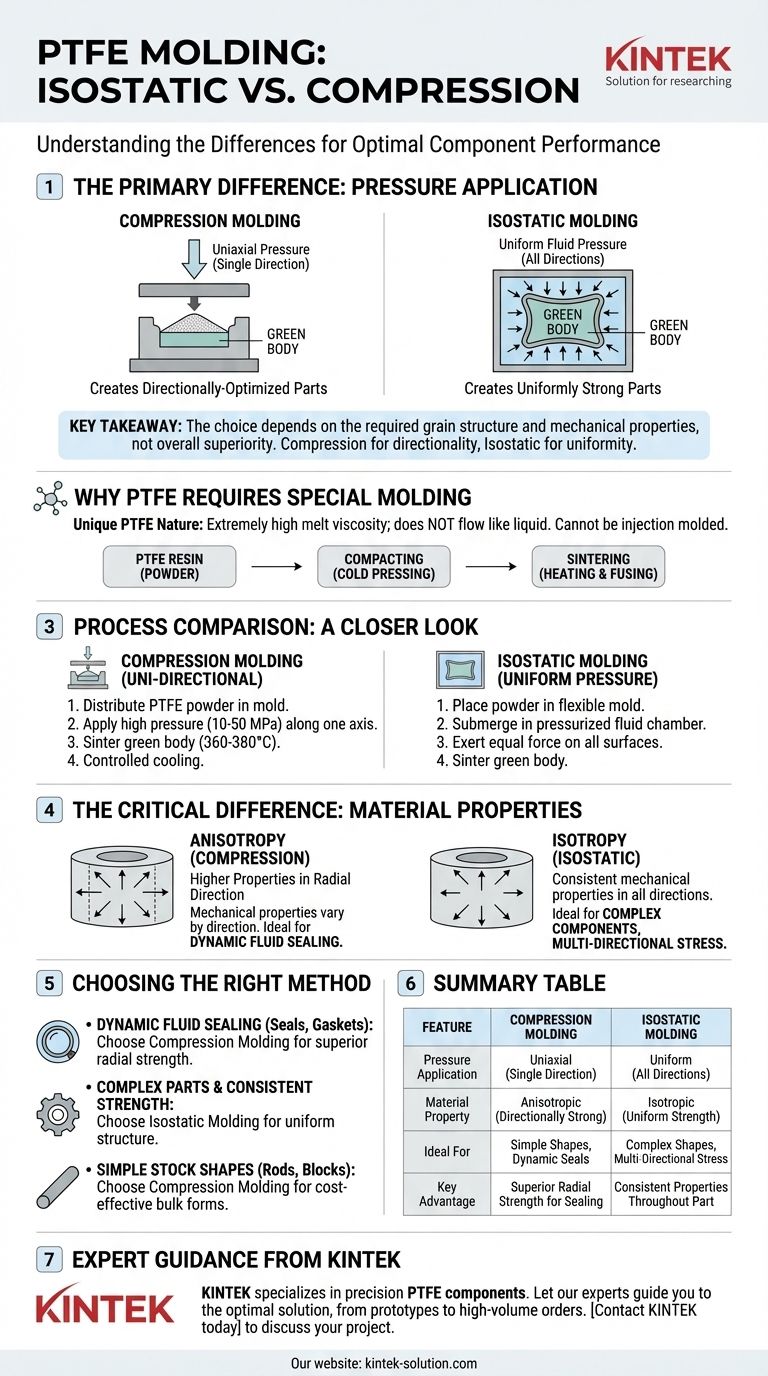

La differenza principale tra lo stampaggio isostatico e quello a compressione per il PTFE risiede nel modo in cui la pressione viene applicata durante la fase iniziale di formatura. Lo stampaggio isostatico utilizza la pressione del fluido applicata uniformemente da tutte le direzioni, creando un pezzo con proprietà costanti in tutto il corpo. Al contrario, lo stampaggio a compressione applica la pressione da una singola direzione (unassiale), il che si traduce in proprietà meccaniche diverse lungo assi diversi del pezzo.

La scelta tra stampaggio isostatico e a compressione non riguarda quale metodo sia complessivamente superiore, ma quale crei la struttura granulare e le proprietà meccaniche specifiche richieste dalla tua applicazione finale. Lo stampaggio a compressione crea pezzi ottimizzati direzionalmente, mentre lo stampaggio isostatico crea pezzi uniformemente resistenti.

Perché il PTFE Richiede uno Stampaggio Speciale

Per comprendere i processi di stampaggio, dobbiamo prima capire la natura unica del politetrafluoroetilene (PTFE). È un materiale che si comporta in modo diverso dalla maggior parte delle plastiche comuni.

La Natura Unica della Resina PTFE

Il PTFE ha una viscosità di fusione estremamente elevata, il che significa che non scorre come un liquido quando viene riscaldato. Per questo motivo, non può essere lavorato utilizzando tecniche convenzionali di lavorazione a fusione come lo stampaggio a iniezione.

Invece, il PTFE deve essere lavorato più come un metallo in polvere. Ciò comporta la compattazione della polvere di resina e quindi il suo riscaldamento per fondere insieme le particelle in un processo chiamato sinterizzazione.

Da Polimero a Polvere

Il materiale PTFE grezzo viene creato attraverso la polimerizzazione. La resina risultante viene lavorata in polveri granulari o pellet fini, che diventano il materiale di partenza per il processo di stampaggio.

Uno Sguardo Più Ravvicinato a Ciascun Processo di Stampaggio

Sia lo stampaggio a compressione che quello isostatico iniziano con polvere di PTFE e terminano con un pezzo solido e sinterizzato. La distinzione chiave è la fase di "pressatura a freddo" in cui la polvere viene inizialmente compattata.

Stampaggio a Compressione: La Pressa Uni-Direzionale

Questo è il metodo più comune per creare forme semplici e sfuse. Il processo prevede la distribuzione uniforme della polvere di PTFE all'interno di una cavità dello stampo.

Una pressa applica quindi un'alta pressione (tra 10 e 50 MPa) lungo un singolo asse per compattare la polvere in un "corpo verde".

Questo pezzo preformato viene quindi rimosso dallo stampo e sinterizzato in un forno a 360–380°C, dove le particelle di PTFE si fondono. Una fase di raffreddamento lenta e controllata previene la fessurazione dovuta allo stress interno.

Stampaggio Isostatico: Pressione Uniforme, Proprietà Uniformi

Nello stampaggio isostatico, la polvere di PTFE viene posta in uno stampo flessibile e deformabile. Questo stampo viene quindi immerso in un fluido all'interno di una camera ad alta pressione.

Il fluido viene pressurizzato, esercitando una forza uguale su tutte le superfici dello stampo contemporaneamente. Questa pressione uniforme crea un corpo verde con una densità altamente costante e senza punti di stress interni derivanti dal processo di stampaggio stesso.

La Differenza Critica: Proprietà del Materiale Risultanti

La direzione della pressione applicata influenza direttamente l'allineamento delle particelle di PTFE, che a sua volta determina le caratteristiche meccaniche del pezzo finale.

Anisotropia nel PTFE Stampato a Compressione

Poiché la pressione viene applicata in una direzione, i pezzi stampati a compressione sono anisotropi. Ciò significa che le loro proprietà meccaniche non sono le stesse in tutte le direzioni.

In particolare, mostrano proprietà più elevate nella direzione radiale (perpendicolare alla forza di pressatura). Questa caratteristica è molto vantaggiosa per applicazioni come la tenuta dinamica dei fluidi, dove la resistenza radiale migliora le prestazioni della guarnizione.

Isotropia nel PTFE Stampato Isostaticamente

Poiché la pressione viene applicata uniformemente da tutte le direzioni, i pezzi stampati isostaticamente sono isotropi o biaxiali. Le loro proprietà meccaniche sono coerenti e uniformi indipendentemente dalla direzione in cui si misura.

Questo è l'ideale per componenti complessi o pezzi che subiranno stress da direzioni multiple e imprevedibili durante il funzionamento.

Comprendere i Compromessi e le Considerazioni

La scelta del metodo corretto richiede la valutazione della geometria del pezzo, della sua applicazione finale e di eventuali fasi di produzione successive.

Geometria e Complessità del Pezzo

Lo stampaggio a compressione è ideale per produrre strutture semplici a parete spessa e forme standard come lastre, barre, blocchi e guarnizioni.

Lo stampaggio isostatico è più adatto per produrre preforme più complesse che si avvicinano alla forma del pezzo finale, riducendo potenzialmente gli scarti dalla successiva lavorazione meccanica.

Post-Lavorazione e Lavorabilità

Per molte applicazioni, il pezzo stampato è semplicemente un "bianco" che viene sottoposto a lavorazione CNC per ottenere dimensioni finali precise.

Lo stampaggio a compressione è il metodo standard per creare queste forme standard lavorabili. Le proprietà del PTFE (non caricato o caricato con materiali come vetro o carbonio) determineranno i parametri di lavorazione più del metodo di stampaggio stesso.

Prendere la Scelta Giusta per la Tua Applicazione

In definitiva, la tua decisione dovrebbe essere guidata dai requisiti di prestazione del componente finito.

- Se la tua priorità principale è la tenuta dinamica dei fluidi: Scegli lo stampaggio a compressione per sfruttare le sue superiori proprietà meccaniche radiali per una tenuta più stretta ed efficace.

- Se la tua priorità principale è una resistenza costante in tutte le direzioni per un pezzo complesso: Lo stampaggio isostatico è la scelta migliore poiché produce una struttura del materiale più uniforme e isotropa.

- Se la tua priorità principale è la produzione di forme standard semplici ed economiche (barre, blocchi) per la successiva lavorazione meccanica: Lo stampaggio a compressione è il metodo standard e altamente efficace per creare queste forme sfuse.

Comprendendo come il processo di stampaggio plasma fondamentalmente la struttura interna del materiale, puoi selezionare con sicurezza il metodo che assicura il successo del tuo componente.

Tabella Riassuntiva:

| Caratteristica | Stampaggio a Compressione | Stampaggio Isostatico |

|---|---|---|

| Applicazione della Pressione | Unassiale (Direzione Singola) | Uniforme (Tutte le Direzioni) |

| Proprietà del Materiale | Anisotropo (Resistenza Direzionale) | Isotropo (Resistenza Uniforme) |

| Ideale Per | Forme Semplici, Tenute Dinamiche | Forme Complesse, Stress Multidirezionale |

| Vantaggio Chiave | Resistenza Radiale Superiore per la Tenuta | Proprietà Coerenti in Tutto il Pezzo |

Non sei sicuro di quale metodo di stampaggio del PTFE sia giusto per la tua applicazione?

KINTEK è specializzata nella produzione di precisione di componenti in PTFE, dalle guarnizioni e rivestimenti personalizzati alla vetreria da laboratorio complessa. Comprendiamo che la scelta tra stampaggio a compressione e isostatico è fondamentale per le prestazioni del tuo pezzo.

Lascia che i nostri esperti ti guidino verso la soluzione ottimale. Forniamo fabbricazione personalizzata da prototipi a ordini ad alto volume, assicurando che i tuoi componenti soddisfino le esigenze esatte dei settori dei semiconduttori, medico, di laboratorio e industriale.

Contatta KINTEK oggi stesso per discutere il tuo progetto e ottenere risultati superiori con il giusto processo di stampaggio del PTFE.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Quali sono i principali vantaggi delle rondelle in PTFE nelle applicazioni industriali? Sblocca prestazioni chimiche e termiche superiori

- Quali sono i tipi di elementi di fissaggio in PTFE e i loro usi comuni? Trova la soluzione giusta per il tuo settore

- In che modo la temperatura influisce sulle prestazioni dei paraoli in PTFE? Garantire l'affidabilità da -95°F a 480°F

- Quali sono i vantaggi dei rivestimenti in PTFE nelle applicazioni di cateteri medicali? Migliorare le prestazioni e la sicurezza del paziente

- Quali sono i diversi tipi di diaframmi in PTFE e le loro applicazioni? Ottimizza il tuo sistema di processo chimico

- Quali settori utilizzano comunemente i soffietti di dilatazione in PTFE e perché? Essenziali per il controllo della corrosione e della contaminazione

- In che modo la resistenza chimica degli O-ring in PTFE avvantaggia le applicazioni industriali? Garantire un'integrità di tenuta senza pari

- In quali tipi di applicazioni sono più vantaggiosi i cuscinetti in PTFE? Risolvere le sfide di lubrificazione, corrosione e contaminazione